Оглавление:

Вольфрамовая инструментальная сталь перлитного класса

- Инструментальная сталь вольфрама ранга перлита Поскольку без других легирующих элементов вольфрам не снижает критическую скорость упрочнения, не увеличивает закаленную сталь и оказывает очень слабое влияние на механические свойства, в настоящее время не производятся гипоэкозитные соструктурированные стали класса перлита, содержащие 1 легирующий элемент-вольфрам.

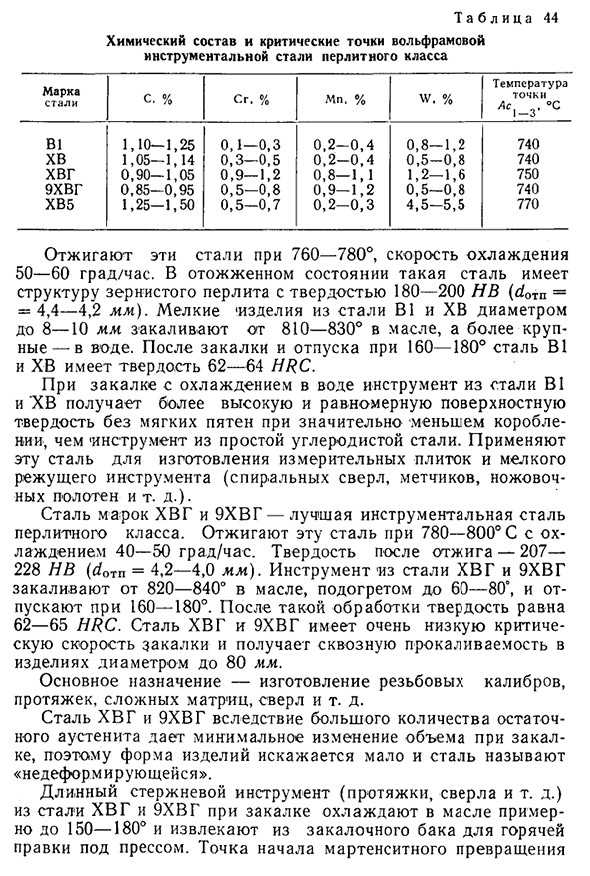

Вольфрам вводится в эвтектические инструментальные стали класса перлита и улучшает режущие свойства и износостойкость инструмента за счет образования очень твердых карбидов, полирующих частиц. В таблице. На рисунке 06 показан состав вольфрама и легированных перлитов класса инструментальных сталей. Стали марок В1 и ХВ, с наименьшим содержанием легирующих элементов, имеют то же назначение, что и углеродистые породы У12 и У10,

но обладают высокими режущими свойствами и отличной износостойкостью. Людмила Фирмаль

Таблица 44 Название бренда Это было. B1 XB ХВГ 9HVG ХВ5 Химический состав и важные моменты Один Один Ноль Ноль Один -Я не смогу этого сделать, — сказал он. И% 10-1 05-1 90-1, 85-0. 2, 5-1 Двадцать пять Четырнадцать Ноль пять 95. Пятьдесят Ноль Ноль Ноль Ноль Ноль Cg. % 1-0.、 3-0. 9-1.、 5-0.、 5-0. Это было. Три Пять Два Восемь Семь Ноль Ноль Ноль Ноль Ноль Вольфрамовая лампа MP、% 2-0、 2-0、 8-1、 9-1、 2-0、 Четыре Четыре Один Два Три Класс Ноль Ноль Один Ноль Четыре В.% 8-1 5-0.、 2-1.、 5-0.、 5-5、 Два Восемь Шесть Восемь Пять Температуры переменного тока°с 740. 740. Семьсот пятьдесят 740. Семьсот семьдесят Эти стали обожжены на 760-780°, и охлаждая тариф 50-60 дег / h.

In в отожженном состоянии такая сталь имеет зернистую перлитную структуру с твердостью 180-200 HE (AlR = 4,4-4,2 мм). в стали B1 и HVSMALL изделия с максимальным диаметром 8-10 мм закаляются от 810-830. °В масле, а более крупные в воде. После закалки и отпуска при 160-180° твердость стали B1 и HV составляет 62-64 HRC. При закалке с водяным охлаждением инструменты из стали B1 и XB не имеют язв, гораздо меньше деформируются, более однородны и имеют более высокую поверхностную твердость, чем инструменты из простой углеродистой стали.

- Эта сталь применяется при изготовлении мерных плиток и небольших режущих инструментов(крутильных сверл, метчиков, ножовочных полотен и др.). Стали марки ХВГ и 9ХВГ-лучшие инструментальные стали класса перлит. Эта сталь отжигают при 40-50 град / ч при 780-800°С с охлаждением. Твердость после отжига составляет 207-2228 HB (dotn = 4,2-4,0 мм). Инструмент, сделанный из стали ХВГ и 9ХВГ, затвердет в масле на 820-840°, нагретом до 60-80°и выпущенном на 160-180°.После этой обработки твердость составляет 62-65 HRC. Сталь ХВГ и 9ХВГ имеют очень низкие критические тарифы лечения и могут быть вылечены в продуктах с максимальным диаметром 80 мм.

Основное назначение-изготовление винтовых калибров, протяжек, сложных пресс-форм, сверл и др. Из-за большого количества удерживаемого аустенита, сталь CVG и 9KhVG имеет минимальное изменение объема при закалке, поэтому в форме изделия мало искажений, и сталь называют «недеформируемой». Длинные стержневые инструменты (протяжки, сверла и др.) изготовлены из стали ХВГ и 9хвг, при закалке их охлаждают примерно до 150-180°с маслом и вынимают из закалочного бака для горячей правки под пресс. Мартенситная трансформация начальная точка 176 вольфрамовая сталь Из-за того, что эта сталь находится ниже 50°, при 150-180°,

сталь находится в состоянии переохлажденного аустенита, из-за его высокой пластичности и горячей правки, инструмент легко деформируется. Людмила Фирмаль

Для минимизации деформации и изменения размеров инструменты из стали ХВГ и 9хвг подвергают отжигу при 150-160°С в течение 3-5 минут, подвергая их воздействию нитратов или щелочей в расплаве, поэтапно. (В зависимости от толщины инструмента).Охладите на воздухе еще до 20°. Сталь ХВ5 отжигают при 800-820 ° и охлаждают до 1 градуса за 40-60 часов. Большие инструменты простой формы, изготовленные из стали ХВ5, закаляются при 820-840 ° в воде и закаляются в небольших инструментах (до 8-10 мм в диаметре).Праздники даются при 140-160°.Закаленная сталь XB5 имеет очень высокую твердость и высокую износостойкость около 66-67 HRC.

In в этом случае максимальная твердость стали XB5 получается после закалки при 820-840°.При повышении температуры закалки до 860-880° твердость этой стали снижается вследствие растворения карбида вольфрама и появления в структуре большого количества остаточного аустенита. Обжиг стали недостаточен, применяется при изготовлении мелкого инструмента: резцов для чистовой обработки стали, фрезерования при умеренных скоростях резания твердосплавных металлов, гравировальных инструментов (штифтов), скребков и др. Ранее эта сталь называлась «Алмазной», и из-за ее высокой износостойкости для вытягивания проволоки использовалась матрица (глазок).

При термообработке вольфрамовой стали XB5 необходимо иметь в виду возможность получения стабильного карбида вольфрама formation. To предотвращая возникновение этого дефекта, выдержка стали при температуре закалки минимальна, что достаточно только для полного нагрева изделия. После ковки желательно проводить отпуск не при 700-720°, чтобы снизить твердость.

Смотрите также:

Материаловедение — решение задач с примерами

| Влияние вольфрама на штамповую сталь | Сплавы системы Fe—W |

| Хромоникелевольфрамовая конструкционная сталь | Влияние вольфрама на свойства перлитной стали |