Оглавление:

Основные пороки легированной стали

- Помимо ярко выраженных положительных свойств, многие марки легированных сталей имеют дефекты, которые редко или никогда не наблюдаются в обычных углеродистых сталях. Наиболее характерные дефекты: это своего рода камень, который является своего рода рок, который является своего рода камень, который является своего рода рок, который является своего рода камень, который является своего рода камень, который является своего рода камень, который является своего рода рок. а. Flocken. Мелкие внутренние трещины называются фрекеновыми и появляются в нескольких сортах кованой или прокатанной легированной стали перлитного и перлитно-мартенситного класса.

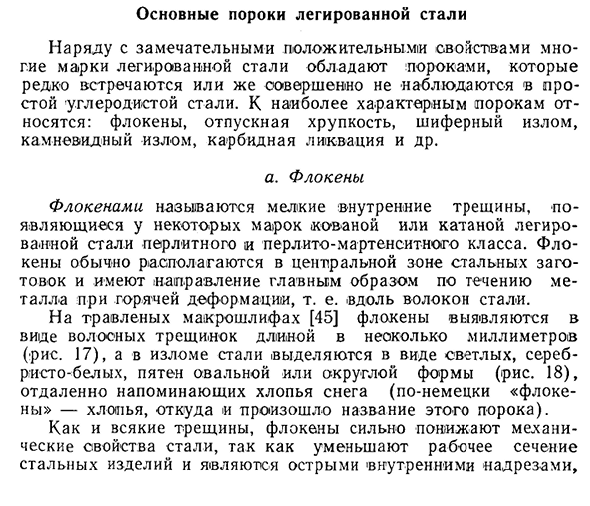

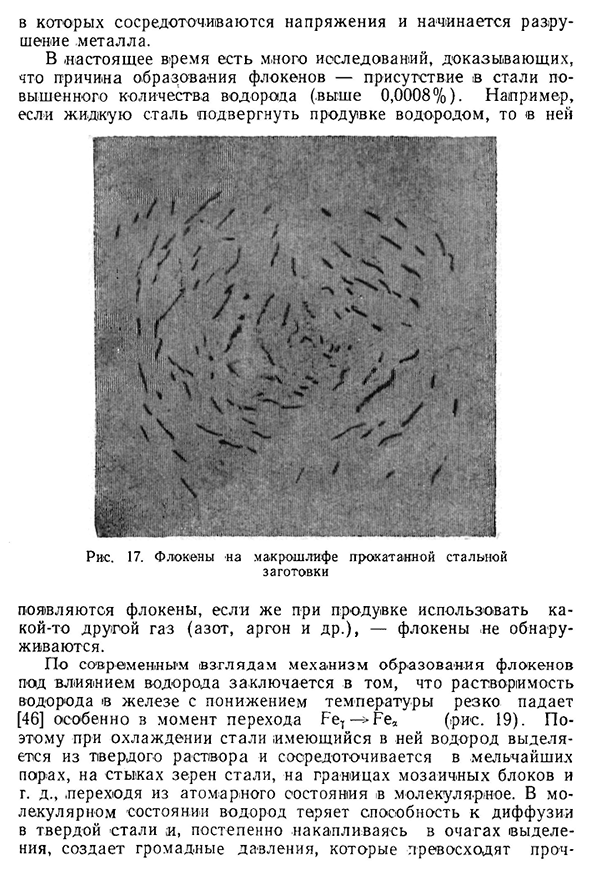

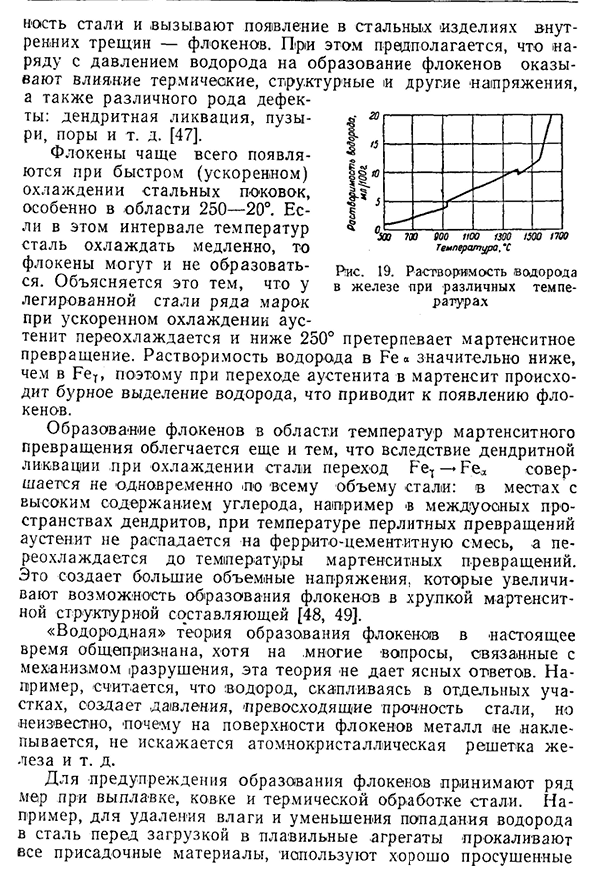

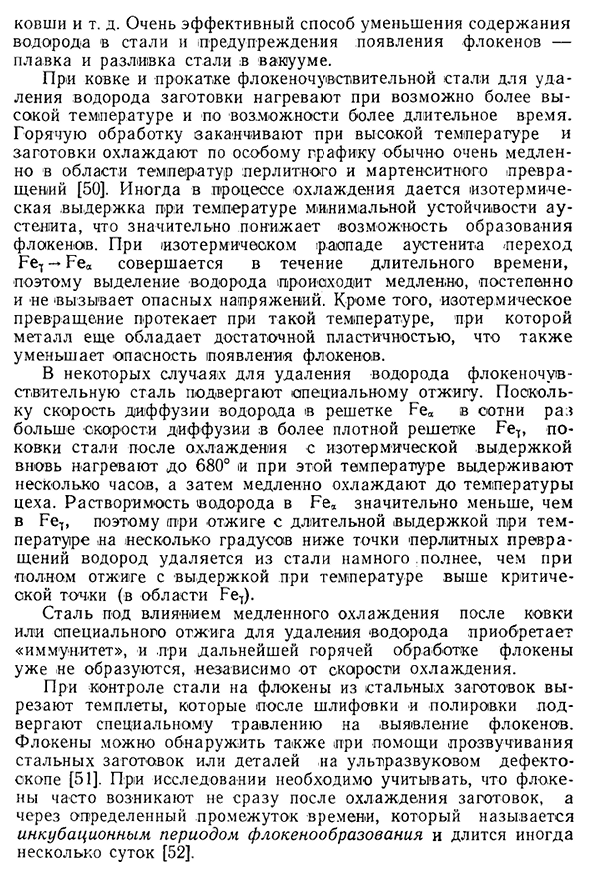

Флоксен обычно располагается в центральной зоне стальной заготовки и имеет направление вдоль потока металла, в основном при термической деформации, то есть вдоль стального волокна. В вытравленном макросечении[45] обнаружены хлопья в виде волосяных трещин длиной несколько миллиметров(рис.17), а излом стали заметен в виде ярких, серебристо-белых, овальных или круглых пятен(рис. 18).Снежинка (по-немецки «flocken» — хлопья, отсюда и название этого зла). Как и все трещины,

флок уменьшает рабочее сечение стальных изделий и значительно снижает механические свойства стали, так как имеет резкий внутренний разрез. Людмила Фирмаль

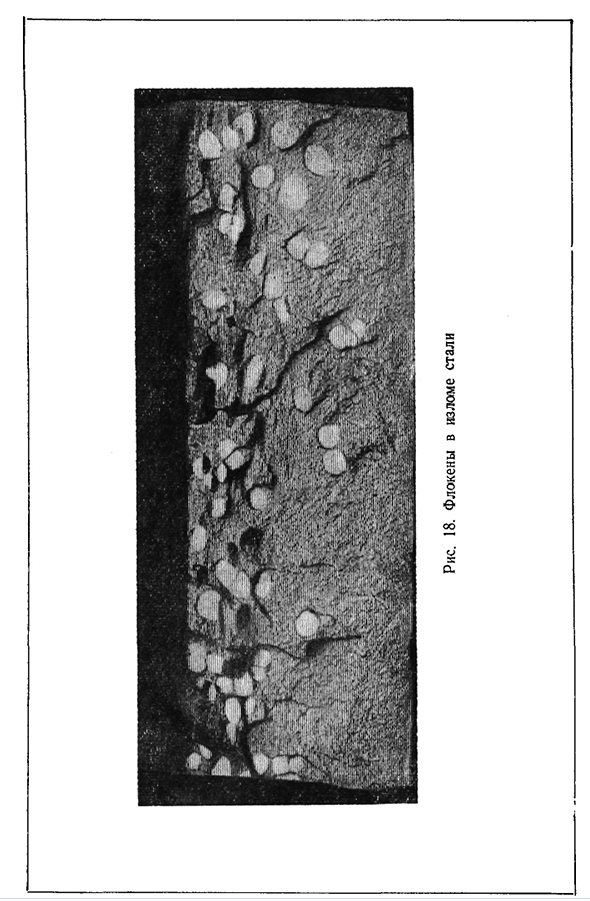

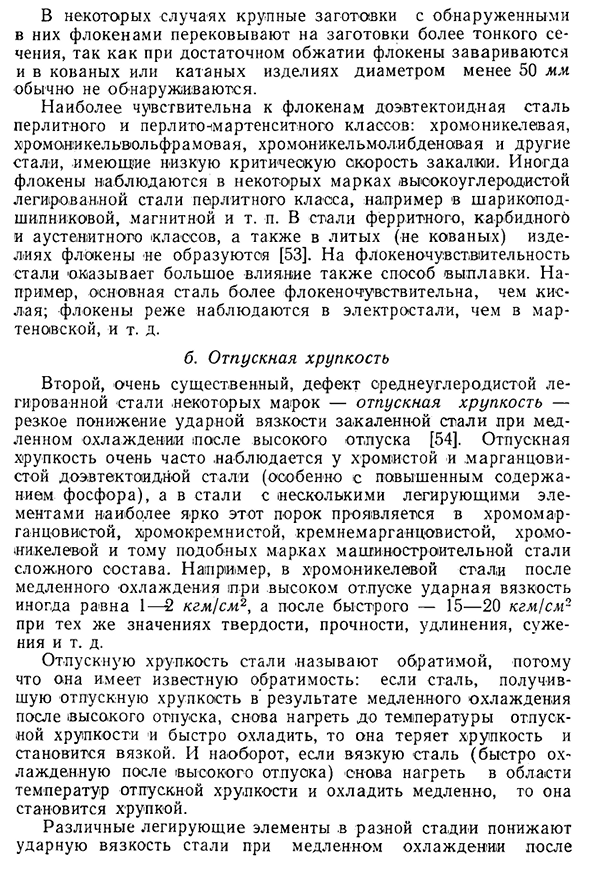

Напряжение концентрируется, и начинается разрушение металла. В настоящее время существует множество исследований, доказывающих, что причиной образования хлопьев является увеличение количества водорода в стали (более 0,0008%).Например, если вы продуваете расплавленную сталь водородом、 •я、-** 17.Флок на раздел макро проката стальной заготовки Флок отображается, но если вы используете другие газы(азот, аргон и др.) чтобы очистить его, флок не обнаруживается. Согласно современным представлениям, механизм образования Фуросемида под действием водорода заключается в том, что растворимость водорода в железе резко снижается с понижением температуры[46], особенно в момент перехода Fe7→Fea (рис.19).

Таким образом, при охлаждении стали присутствующий в ней водород высвобождается из твердого раствора, который концентрируется на границах мельчайших пор, переходящих из атома в молекулярное состояние, стыках стальных частиц, мозаичных блоках, etc. In в молекулярном состоянии водород теряет способность диффундировать в твердую сталь и постепенно накапливается в очаге выделения, производя большое давление, превышающее прочность 18.Основные дефекты текучей легированной стали 75 при разрушении стали Один Один Хо Чао Сиу по НОО 1зоо по НОО Температура, Х Рисунок 19.

- Растворимость водорода в железе при различных температурах Вызывает появление стальных и внутренних трещин сталь products-flocks. It предполагается, что на образование фрекена, наряду с давлением водорода, влияют термические, структурные и другие напряжения, а также различного рода дефекты, такие как дендритное разделение, пузырьки и поры[47]. Флокирование наиболее часто проявляется при быстром (ускоренном) охлаждении стальных поковок, особенно в области 250-20°.Если сталь медленно охлаждается в этом диапазоне температур, флок не может образоваться. Это объясняется тем, что во многих марках легированных сталей при ускоренном охлаждении аустенит подвергается мартенситному превращению при 250°, которое переохлаждается.

Поскольку растворимость водорода в Feзначительно значительно ниже, чем в FET, быстрое развитие водорода происходит при переходе от аустенита к мартенситу, что приводит к появлению фрекена. Образованию фуросемида в температурном диапазоне мартенситного превращения способствует тот факт, что переход FET-Fe *не происходит одновременно по всему объему стали из-за дендритной сегрегации при охлаждении. Кроме того, при температуре перлитного превращения аустенит не разлагается на смесь феррита и цементита, а переохлаждается до температуры мартенситного превращения.

Это создает большое объемное напряжение и увеличивает вероятность образования хлопьев в хрупких мартенситных структурных компонентах[48, 49]. Людмила Фирмаль

Многие вопросы, связанные с механизмом разрушения, эта теория не дает однозначного ответа, но»водородная«теория образования Фрозена в настоящее время получила широкое признание. Например, водород, который накапливается в отдельных сечениях, является прочностью стали, но мы не знаем, почему металл не прилипает к поверхности флоккена, атомно-кристаллическая решетка железа не искажается и так далее. Для предотвращения образования хлопьев при выплавке, ковке и термообработке стали проводится ряд мероприятий. Например, для удаления влаги и уменьшения проникновения водорода в сталь все присадочные материалы обжигаются перед загрузкой в плавильный цех.

Например, ковш. Очень эффективным способом снижения содержания водорода в Стали и предотвращения появления хлопьев является расплавление и литье стали в вакууме. D при ковке и прокатке Флокулированной стали Для удаления водорода заготовку нагревают как можно дольше, при максимально возможной температуре. Высокотемпературная обработка при высоких температурах завершается, и заготовка охлаждается в интервале температур перлитного и мартенситного превращения, как правило, очень медленно, по специальному графику[50]. в процессе охлаждения изотермическая выдержка может происходить при минимальной стабильной температуре аустенита, что значительно снижает возможность отслаивания.

При изотермическом разложении аустенита переход Fe7-Fea происходит в течение длительного времени. Поэтому выработка водорода происходит медленно и постепенно, и не вызывает опасных последствий stress. In кроме того, изотермическое превращение протекает при температурах, при которых металл все еще обладает достаточной пластичностью, что также снижает риск образования хлопьев. В некоторых случаях чувствительную к флоку сталь выпекают специально для удаления водорода. Скорость диффузии водорода в решетке ВЭД в сотни раз превышает скорость диффузии более плотного Fe -, поэтому ковку стали после охлаждения с изотермической выдержкой снова нагревают до 680°, выдерживают несколько часов при этой температуре, а затем медленно охлаждают до температуры цеха.

Поскольку растворимость водорода в Fe намного ниже, чем Fe -, 3-кратный отжиг при температуре на несколько градусов ниже точки превращения перлита удалит водород из стали гораздо более полно, чем полный отжиг, который подвергает его воздействию при более высокой температуре, чем критическая точка (в области FeT). Сталь под воздействием медленного охлаждения после ковки или специального отжига для удаления водорода приобретет «сопротивление», и если будет проведена дальнейшая горячая обработка, то хлопья не будут образовываться, независимо от скорости охлаждения. Во время контроля стали, шаблон отрезан от стальной заготовки к флоксену, и после молоть и полировать, специальное вытравливание выполнено для того чтобы определить флоксен.

Кроме того, ультразвуковые дефектоскопы могут обнаруживать дефекты путем зондирования куска стали или детали[51].при этом следует иметь в виду, что флоккан часто возникает не сразу после охлаждения заготовки, а через определенный промежуток времени. Инкубационный период агглютинации иногда и длится Несколько дней [52].Основные дефекты легированной стали 77 В некоторых случаях крупные заготовки, на которых обнаружены хлопья, выковываются в заготовки с более тонким поперечным сечением, поскольку хлопья свариваются с достаточным сжатием и обычно не встречаются в кованых или прокатных изделиях диаметром менее 50 мм.

Наиболее чувствительными к фроккену являются перлитные и перлитно-мартенситные суперэвтектоидные стали. Хром-никель, хром-никель-вольфрам, хром-никель-молибден и другие стали с низкой критичностью. Иногда, флохен наблюдается в некоторых рангах стали углерод-сплава взгляда перлит-класса, как шарикоподшипник и magnetic. In ферритовые, карбидные и аустенитные марки стали, а также в литых (не кованых) изделиях не образуются фланцы[53 ].Способ выплавки также оказывает большое влияние на плавающую чувствительность стали.

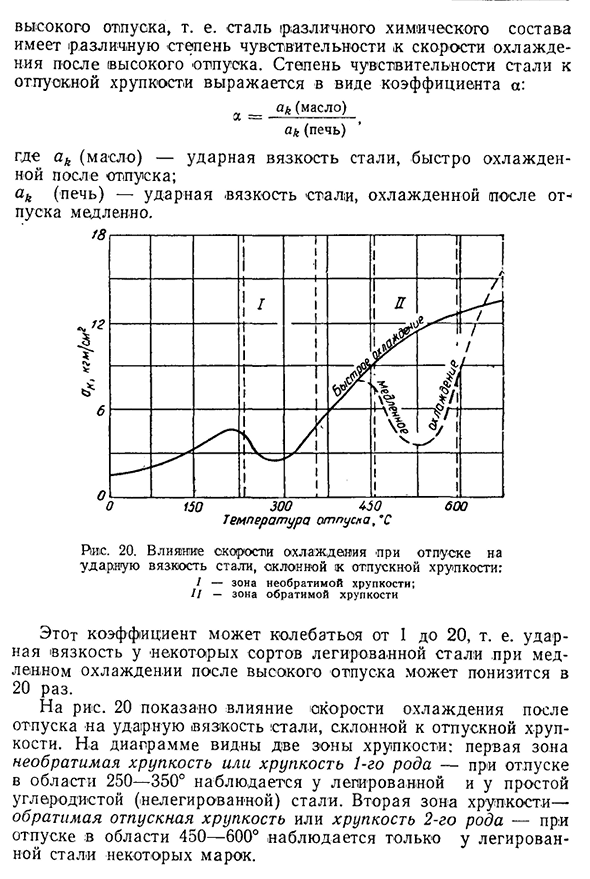

Например, низкопробная сталь более чувствительна к роям, чем к кислотности. Поплавки наблюдаются реже в электрических сталях, чем такие, как десять. b. It-это кирпичная кладка. Вторым по значимости дефектом некоторых марок низкоуглеродистых легированных сталей является хрупкий отпуск. Это резкое падение ударной вязкости закаленной стали в процессе отжига при отпуске Шазеля[54].Отпускная хрупкость очень часто наблюдается в безхромовых и марганцевых покрытиях (особенно с высоким содержанием фосфора), а в сталях с некоторыми легирующими элементами этот дефект наиболее выражен в хромомарганцевых, хромокремниевых, кремниево-марганцевых и хромохромовых, а также в конструкционных сталях со сложным техническим составом.

Например, в кромникелевой стали после медленного охлаждения при высоких температурах ударная вязкость будет равна 1-2 КГМ / см2,а после закалки она составит 15-20 КГМ / см2, причем такие значения, как твердость, прочность, удлинение и усадка будут одинаковыми. Отпускная хрупкость стали называется обратимостью, поэтому она и называется обратимостью. Сталь, подвергнутая отпускной хрупкости в результате медленного охлаждения, после высокого отпуска снова нагревается, что приводит к отпускной хрупкости, а когда она быстро остывает, она теряет хрупкость и становится вязкой. Напротив, если вязкая сталь(быстро охлаждающаяся после высокотемпературного отпуска) снова нагревается в диапазоне температур отпуска, а затем медленно охлаждается, она становится хрупкой.

Различные легирующие элементы на разных стадиях, после основания 78 принципа легированной стали, снижают вязкость стали при отжиге Высокий отпуск, то есть сталь различного химического состава, имеет разную степень чувствительности к скорости охлаждения после высокого отпуска. Степень чувствительности стали к отпуску Для удаления водорода заготовку нагревают как можно дольше, при максимально возможной температуре. Высокотемпературная обработка при высоких температурах завершается, и заготовка охлаждается в интервале температур перлитного и мартенситного превращения, как правило, очень медленно, по специальному графику[50]. в процессе охлаждения изотермическая выдержка может происходить при минимальной стабильной температуре аустенита, что значительно снижает возможность отслаивания.

При изотермическом разложении аустенита переход Fe7-Fea происходит в течение длительного времени. Поэтому выработка водорода происходит медленно и постепенно, и не вызывает опасных последствий stress. In кроме того, изотермическое превращение протекает при температурах, при которых металл все еще обладает достаточной пластичностью, что также снижает риск образования хлопьев. В некоторых случаях чувствительную к флоку сталь выпекают специально для удаления водорода. Скорость диффузии водорода в решетке ВЭД в сотни раз превышает скорость диффузии более плотного Fe -, поэтому ковку стали после охлаждения с изотермической выдержкой снова нагревают до 680°, выдерживают несколько часов при этой температуре, а затем медленно охлаждают до температуры цеха.

Поскольку растворимость водорода в Fe намного ниже, чем Fe -, 3-кратный отжиг при температуре на несколько градусов ниже точки превращения перлита удалит водород из стали гораздо более полно, чем полный отжиг, который подвергает его воздействию при более высокой температуре, чем критическая точка (в области FeT). Сталь под воздействием медленного охлаждения после ковки или специального отжига для удаления водорода приобретет «сопротивление», и если будет проведена дальнейшая горячая обработка, то хлопья не будут образовываться, независимо от скорости охлаждения.

Во время контроля стали, шаблон отрезан от стальной заготовки к флоксену, и после молоть и полировать, специальное вытравливание выполнено для того чтобы определить флоксен. Кроме того, ультразвуковые дефектоскопы могут обнаруживать дефекты путем зондирования куска стали или детали[51].при этом следует иметь в виду, что флоккан часто возникает не сразу после охлаждения заготовки, а через определенный промежуток времени. Инкубационный период агглютинации иногда и длится Несколько дней [52].

Основные дефекты легированной стали 77 В некоторых случаях крупные заготовки, на которых обнаружены хлопья, выковываются в заготовки с более тонким поперечным сечением, поскольку хлопья свариваются с достаточным сжатием и обычно не встречаются в кованых или прокатных изделиях диаметром менее 50 мм. Наиболее чувствительными к фроккену являются перлитные и перлитно-мартенситные суперэвтектоидные стали. Хром-никель, хром-никель-вольфрам, хром-никель-молибден и другие стали с низкой критичностью. Иногда, флохен наблюдается в некоторых рангах стали углерод-сплава взгляда перлит-класса, как шарикоподшипник и magnetic. In ферритовые, карбидные и аустенитные марки стали, а также в литых (не кованых) изделиях не образуются фланцы[53 ].

Способ выплавки также оказывает большое влияние на плавающую чувствительность стали. Например, низкопробная сталь более чувствительна к роям, чем к кислотности. Поплавки наблюдаются реже в электрических сталях, чем такие, как десять. b. It-это кирпичная кладка. Вторым по значимости дефектом некоторых марок низкоуглеродистых легированных сталей является хрупкий отпуск. Это резкое падение ударной вязкости закаленной стали в процессе отжига при отпуске Шазеля[54].Отпускная хрупкость очень часто наблюдается в безхромовых и марганцевых покрытиях (особенно с высоким содержанием фосфора), а в сталях с некоторыми легирующими элементами этот дефект наиболее выражен в хромомарганцевых, хромокремниевых, кремниево-марганцевых и хромохромовых, а также в конструкционных сталях со сложным техническим составом.

Например, в кромникелевой стали после медленного охлаждения при высоких температурах ударная вязкость будет равна 1-2 КГМ / см2,а после закалки она составит 15-20 КГМ / см2, причем такие значения, как твердость, прочность, удлинение и усадка будут одинаковыми. Отпускная хрупкость стали называется обратимостью, поэтому она и называется обратимостью. Сталь, подвергнутая отпускной хрупкости в результате медленного охлаждения, после высокого отпуска снова нагревается, что приводит к отпускной хрупкости, а когда она быстро остывает, она теряет хрупкость и становится вязкой. Напротив, если вязкая сталь(быстро охлаждающаяся после высокотемпературного отпуска) снова нагревается в диапазоне температур отпуска, а затем медленно охлаждается, она становится хрупкой.

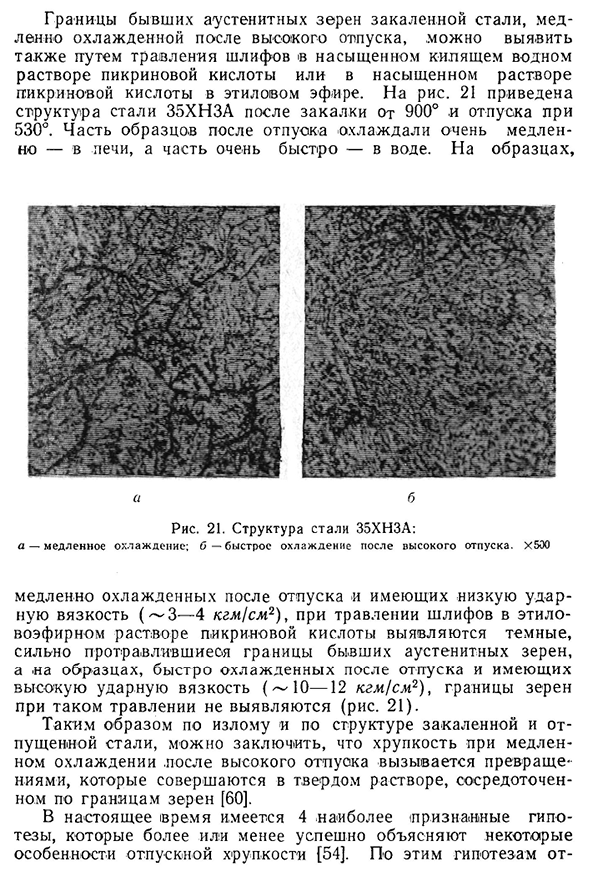

Различные легирующие элементы на разных стадиях, после основания 78 принципа легированной стали, снижают вязкость стали при отжиге Высокий отпуск, то есть сталь различного химического состава, имеет разную степень чувствительности к скорости охлаждения после высокого отпуска. Степень чувствительности стали оставлять… Некоторые особенности отпускной хрупкости[54].Согласно этим гипотезам, основными дефектами легированной стали являются 81 Пустая хрупкость вызвана одной из следующих основных причин:1.Осаждение высокодисперсных карбидных фаз вдоль границ зерен обусловлено снижением предела растворимости углерода в феррите с понижением температуры. 2.Обогащение поверхностного слоя исходных зерен аустенита при нагревании. 3.Разделение при отпуске в температурном диапазоне отпуска неизвестной фазы вдоль границ зерен. 4.Концентрация и» разрыхленность » напряжений вдоль границы исходных зерен аустенита обусловлены изменением объема при переходе от ферритовой фазы к карбидной Карбидообразующих элементов.

Обратимая темперирующая хрупкость стали по скорости охлаждения после высокотемпературного отпуска также может быть объяснена дисперсионным упрочнением. Под воздействием некоторых легирующих элементов различные примеси (фосфор, сепия, газ и другие элементы), присутствующие в стали, перемещаются к поверхности частиц, обогащая пограничный слой зерна. Благодаря очень тонкой толщине этого слоя концентрация примесей в нем может быть в несколько раз выше общего (среднего) содержания стали. Поэтому границы зерен имеют совершенно иной химический состав и другие физико-химические свойства, чем сами зерна. 。

Быстрое охлаждение после высокотемпературного отпуска в пограничном слое приводит к образованию структуры в виде пересыщенного твердого раствора высокой вязкости, аналогичного аустениту, и при медленном охлаждении этот неравновесный твердый раствор разлагается по типу дисперсионного упрочнения, а пограничный слой вызывает хрупкость Кима, хрупкость железа. Поэтому считается, что упрочнение 3-х сталей после относительно очень короткого времени при медленном охлаждении и высоком отпуске при низких температурах не сопровождается значительными диффузионными процессами, связанными с выделением примесей вдоль границ зерен.

Граница предыдущих зерен аустенита богата примесями при нагреве стали во время закалки, при отпуске изменяется только структура (структура) пограничного слоя в зависимости от скорости охлаждения, а при медленном охлаждении твердое тело разлагается на мелкодисперсную смесь дисперсионного упрочнения и падения вязкости, а при равномерном охлаждении вязкость твердого тела фиксируется, и вязкость стали быстро увеличивается. Поэтому факторы, снижающие эффект отверждения подгузника, будут снижать темперирование 82.Основы исследования легированной стали Хрупкость (например, очень длительный нагрев в диапазоне температур отпуска), а также факторы, вызывающие увеличение дисперсионного упрочняющего эффекта, повышают хрупкость отпуска (например, понижают предел растворимости углерода и фосфора в Альфа-железе).

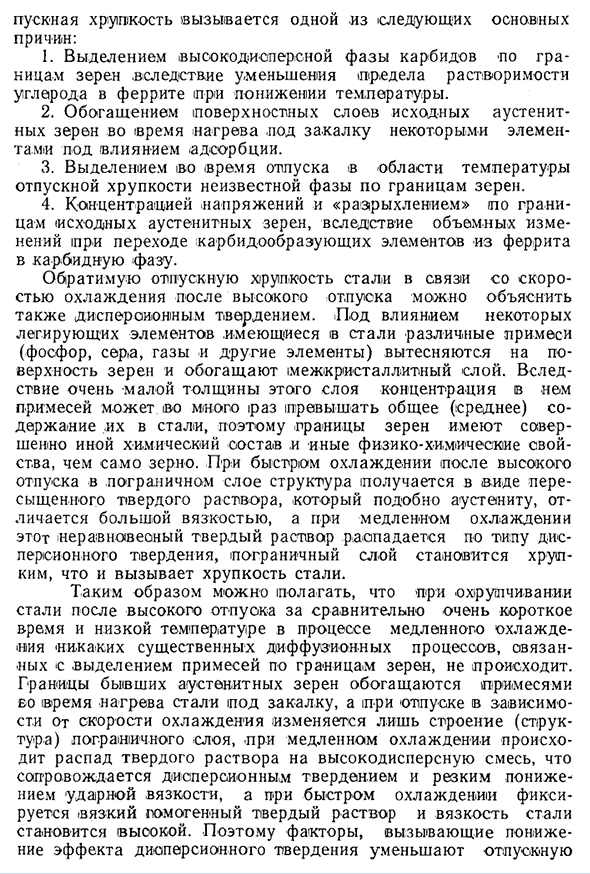

Очень важная характеристика чувствительности стали к скорости охлаждения после охлаждения(высокая температура отпуска-критическая температура холодной хрупкости: чем более восприимчива сталь к темперированию хрупкости, тем ниже температура Иди. Я? Одиннадцать _ _ икс- Семь / .— Икс—• / / это хорошая вещь. — 😐 • / 2 ′ Один Один Один В / / •ГОО нет ооочень так себе Жо тоже нет. Температура испытания, ° С Рисунок 22.Удар / твердость стали 20хнза на различных температурах теста: / — быстрый ход. 2-медленное охлаждение после высокотемпературного отпуска Ей будет холодно[61].Поэтому в некоторых случаях ударная вязкость определяется при различных температурах, и серия кривых «ударная вязкость-температура»устанавливает порог низкотемпературной хрупкости на низкую скорость и т. д.,

и настроены на быстрое охлаждение после высокотемпературного отпуска (рис.22). В сталях без тенденции к темперированию хрупкости порог холодной хрупкости находится примерно в одном температурном диапазоне как для отжига, так и для быстрого охлаждения после отпуска, в то время как в сталях с тенденцией к темперированию хрупкости порог холодной хрупкости смещается во время отжига [62]. Вонючая хрупкость стали значительно уменьшена, и она может также вполне извлечься термальной обработкой машины.

Например, сталь, чувствительная к скорости охлаждения после высокотемпературного отпуска, затвердевает через 1-2 секунды. После 40-50% сжатия ’ отпуск в аустенитном состоянии и в температурном диапазоне отпуска как основной дефект легированной стали 83 Быстрое охлаждение и медленное охлаждение обеспечивают высокую ударопрочность[63, 64]. Пластическая деформация при нагреве в температурном диапазоне темперирующей хрупкости также способствует снижению темперирующей хрупкости. Например, при отпуске закаленной хромогелиевой стали типа 20хнз сочетаются 25-30% пластическая деформация и 3 400-650°отпуск.

Отпуск полностью подавляет хрупкость, и сталь после такой обработки приобретает такую же высокую вязкость при дополнительном легировании молибденом[65]. Сланцевые и камнеподобные трещины Часто важен вид разрушения стали после различных термических обработок Характеристики механических свойств steel. In некоторые легированные стали, вид лома часто указывает на очень серьезные дефекты, связанные с низким качеством стали. К таким обрывам относятся, например, сланцевые, камнеподобные, нафталиновые и др. [66].

Шиферное (слоистое) разрушение, встречающееся в некоторых случаях из легированной стали, получило свое название от сходства с разрушением сланца или шифера, который разрушается слоями. Излом шифера указывает на значительное снижение механических свойств стали, особенно ударной вязкости всего волокна. Разрушение сланца наблюдается только после высокотемпературной пластической обработки, что связано с неравномерным распределением серы, фосфора, кислорода и других примесей.

Участки, богатые флюсом, например, осевое пространство дендрита, стенки усохшей оболочки, пенопласт растягиваются в виде слоя загрязненного металла при прокатке, в результате чего трещины становятся слоистыми, появляются острые насечки и выступы. При разрушении закаленной стали, разрушение шифера не наблюдается, но с последующим высокотемпературным отпуском или отжигом. Поэтому очень трудно справиться с разрушением шифера термической обработкой и полностью разрушить его можно только ковкой стали. Трещины в очень крупнозернистой стали называются камнеобразными и похожи по внешнему виду на трещины в обычной перегретой стали, но они отличаются от низкозернистой стали, потому что трещина происходит вдоль границ зерен при растрескивании, как камень. [67]

причиной появления камнеобразных трещин является длительный перегрев стали в интервале температур 1250-1350°.Сталь в виде камня обладает очень низкими механическими свойствами, особенно низкой ударной вязкостью. Камн-как crevices очень стабилизированы и основа принципа стали сплава 84 Обычный гриль или (нормализованный. Даже после улучшения стали (высокий отпуск), трещины как камни не исчезают. −900°.Наиболее восприимчивы к растрескиванию стали, такие как хром-марганец, хром-алюминий и хром-кремний. D. разделение цементированного карбида В некоторых сортах высокоуглеродистой легированной стали наблюдается карбидная сегрегация (или карбидная сегрегация) в виде линий и локальных скоплений карбида.

Этот дефект очень опасен, например, в инструментальной стали. Это неудивительно, поскольку накопление карбида, являющегося хрупким соединением, вызывает снижение долговечности режущего лезвия инструмента и в процессе эксплуатации. Аналогичным образом недопустима сегрегация карбида на поверхностях трения стальных деталей, таких как шарикоподшипники и роликовые подшипники. Из-за неоднородности твердого раствора, при закалке стали с карбидной сегрегацией, происходит увеличение количества брака за счет быстрого охлаждения трещин, коробления и др. наблюдаться.

Во многих сталях, склонных к карбидной сегрегации, разрабатывается шкала 8 или 10 в зависимости от степени карбидной сегрегации, в зависимости от того, какая сталь оценивается в точке. Обычно для важных изделий назначают сталь со слабо развитой карбидной сегрегацией. Например, счет равен 1-3.In как правило, сталь, в которой заметно отделение карбида, обычно отбраковывается и может быть повторно выкована. Сегрегация карбидов в стали нормального химического состава происходит из-за неправильного литья(слишком высокое содержание металла, крупные слитки и др.) или недостаточной ковкой стали (небольшие инструкции, неравномерное сжатие и т. д.). невозможно исключить уже имеющуюся сегрегацию карбида в стали методом термической обработки. * *

Помимо указанных выше наиболее характерных дефектов, обнаруженных в легированных сталях различных классов, существуют также дефекты, которые определяются (наличием какого-либо одного из элементов сплава 1 в Стали или является основным дефектом, характерным для легированной стали 85).) Только некоторые марки стали, например, красная кость из медной стали нагреваются до 1100°и более. Как холодная хрупкость высокопрочной стали в отрицательном диапазоне температур, луч нафты и зубчик высокоскоростной стали. Для таких дефектов ниже приведены 3 описания конкретных сталей. Из-за неправильной термической обработки легированной стали можно получить такие дефекты (обезуглероживание, перегрев, выгорание, закалка трещин и др.) который можно найти во всем, включая простую углеродистую сталь.

Смотрите также:

Материаловедение — решение задач с примерами

| Сплавы системы Fe — Мп | Основное оборудование для термической обработки |

| Влияние марганца на структуру и свойства стали | Легированные стали |