Оглавление:

Отпуск закаленной стали

- Закаленная закаленная сталь Отпуск-это термическая обработка, которая состоит из нагрева стали до определенной температуры ниже критической точки А\, поддержания ее при этой температуре и охлаждения до комнатной температуры. Как правило, отпуск используется в качестве заключительной работы при закалке стали для уменьшения упрочняющих напряжений, повышения вязкости и получения более сбалансированной структуры.

При отпуске стали происходят различные процессы, протекающие с разной скоростью в определенном температурном диапазоне[29]. Удобнее всего следить за этими процессами из эвтектоидной стали. Структура эвтектоидной стали состоит из мартенсита и небольшого количества остаточного аустенита после закалки. Первый процесс при отпуске закаленной стали

протекает с замечательной скоростью в интервале температур 100-200°с. Людмила Фирмаль

В этом случае распад мартенсита начинается с высвобождения атомов углерода из твердых растворов и образования мельчайших частиц карбида железа. Этот процесс сопровождается заметным снижением тетрагональных свойств мартенситной решетки и уменьшением объема стали. Образованный при температуре менее 200°, карбид железа выделяется вдоль отверстия расщепления мартенситной атомно-кристаллической решетки и связан с этой решеткой когерентно. О Он имеет форму небольшой пластины толщиной 7-8 а[30].

Этот карбид немагнитен, его химическая формула и кристаллическая структура сходны с нитридом железа Fe2N (e-фаза), поэтому Эпсилон называют карбидом[31, 32]. В результате завершения начального процесса отпуска игольчатая структура стали полностью сохраняется, в то время как сито-игла десятка не затачивается. Эта структура является Закалки мартенсит[33, 34]. Отпуск в диапазоне 140-180°значительно снижает остаточные напряжения и резко снижает хрупкость закаленных изделий.

- Твердость уменьшается на 2-3 HRC. Этот праздник называется низким отпуском. В диапазоне 200-300° осуществляется 2-й процесс отпуска out. It состоит в основном из разложения остаточного аустенита. Этот процесс сопровождается незначительным увеличением объема стали и увеличением ее магнитных свойств. Твердость стали должна несколько увеличиться за счет разложения аустенита, но мартенсит будет еще больше разлагаться после окончательного отпуска при 200-300°, поэтому твердость уменьшится на 3-7 HRC.

После завершения 2-го процесса отпуска мартенситная игла в стальной структуре все еще сохраняется, но она очень вымывается, и электронный карбид переносится в обычный ферромагнитный цементит. Темперирование при 200-300°редко применяется на практике. Это неудивительно, ведь при нагреве закаленной стали в этом температурном диапазоне происходит так называемая необратимая хрупкость, в результате чего ударная вязкость стали значительно снижается. 3-й процесс протекает в интервале 300-400°.в этом случае тетрагональные

свойства мартенситной решетки I44 полностью теряются. Людмила Фирмаль

Метаморфоза остаточного аустенита ends. In при этом процессе твердость стали уменьшается на 15-20 HRC, а вязкость значительно возрастает. Этот праздник часто называют средней температурой. С повышением температуры отпуска начинается коагуляция (консолидация) мельчайших карбидных осадков с образованием тонкодисперсных механических смесей цементита и феррита. Такая структура, которая получается при отпуске стали в результате распада мартенсита, называется сорбитом.

При нагревании до более чем 400°C продолжается 4-й процесс отпуска intensively. It состоит главным образом из сфероидизации cementite. As температура повышается, частицы карбида объединяются дальше и становятся сферическими с минимальной удельной поверхностью и меньшей поверхностной энергией. По мере того как частицы цементита будут более большими, твердость и прочность стали уменьшают непрерывно, которая увеличивает дуктильность и toughness. At температура отпуска близка к критической точке Ac, структура сорбита изменяется на гранулированный перлит, а механические свойства закаленной стали приближаются к механическим свойствам отожженной стали.

Отпуск в диапазоне 400-600°называется высоким отпуском. Такой отпуск используется при термообработке среднеуглеродистой конструкционной стали, когда требуется, чтобы изделие имело превосходное сочетание прочности, пластичности и ударной вязкости. В структуре (при закалке или нормализации) высокодисперсной феррито-цементитной смеси (торутит, сорбит), полученной в результате разложения аустенита, частицы цементита имеют форму пластин, ту же структуру, что и полученная в результате разложения мартенсита (при высоком отпуске), а частица пламени-форму небольшого шарика. она имеет форму Ате пластичность и вязкость стали в сферической форме цементита значительно выше, чем у ламели, и в результате сталь, подвергнутая двойной обработке-закалке и отпуску-сравнивается со Сталью, подвергнутой такой же твердости и прочности, закалке или нормализации только в 1 раз, а пластичность и вязкость выше, то есть механические свойства лучше.

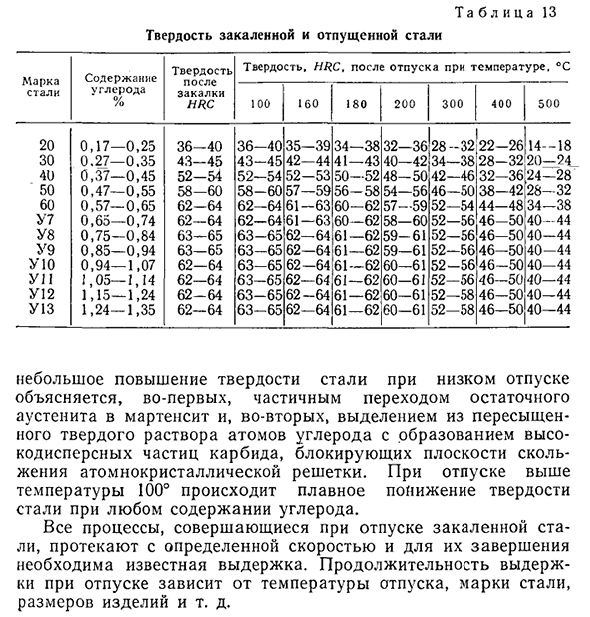

Поэтому, сталь состоит из термической обработки, твердеть и максимума Ореолы называют улучшением, а Сталь после такой обработки Отлично В таблице. На рисунке 13 показано, как температура отпуска влияет на твердость закаленной углеродистой стали. Из таблицы видно, что после отпуска при температуре 100°и менее твердость не уменьшается, а несколько возрастает у высокоуглеродистой эвтектоидной стали. Поверхности закаленной стали 45 Таблица 13 Твердость цементированной и закаленной стали Марка стали Содержание углерода о / / о

Твердость после закалки СПЧ Твердость, HRC, после отпуска,°C 10016180200300400500 Двадцать Тридцать Сорок Пятьдесят 60. U7 У8 У9 У10 ООН У12 До 13 0.17- 0.27- 0.37- 0.47- 0.57- 0.65- 0.75- 0.85- 0.94- 1.05- 1.15 1.24- −0.25 −0.35 −0.45 −0.55 * 0,65 −0.74 −0.84 −0.94 −1.07 −1.14 1.24 −1.35 36-40. 43-45. 52-54 58-60 62-64. 62-64. 63-65 63-65 62-64. 62-64. 62-64. 62-64. 36-40 35 43-45 42.— 52-54 58-60 57— 62-64. 62-64. 63-65-62— 63-65-62 63-65-62 63-65-62 63-65-62 63-65-62 39 34 44 41 53 50 Пять тысяч девятьсот пятьдесят шесть 63, 60. 63, 60. 64, 61- 64, 61- * 64 61- 64, 61- 64, 61- 64, 61- 36-28- 42 34-38 28 50 42 56 46 6-2 57-59 52 60 52-56 46 38. 32.- −43 40.- 52-48- 58 54.- −46. −50 −54 — 62 58-6 62 59-61 — 62. 62: 60 62: 60 62: 60 62: 60 59-61 −61 1-61 1-61 1-61 32 22-26 14-18 28-32 2 0 ^ 4 _ 24-28 32-36 50 38-42 28-32 44-48 34-38 −50 40-44 40-44 46-50 52-56 40-44 46-50 52-56 50 40-44 40-44 46-50 40-44 46-50 40-44 46-50 52-56 46 Пятьдесят два— 5 2- 52-сентябрь.

Незначительное повышение твердости стали вследствие низкого отпуска объясняется, во-первых, частичным переходом от остаточного аустенита к мартенситу, а во-вторых, высвобождением атомов углерода из пересыщенного твердого тела с образованием высокодисперсных карбидных частиц, блокирующих скользящую поверхность атомно-кристаллической решетки. Когда температура превышает 100°, твердость стали плавно снижается при любом содержании углерода. Все процессы, происходящие при отпуске закаленной стали, протекают с определенной скоростью, и для их завершения требуется определенная выдержка. Время выдержки во время отпуска зависит от температуры отпуска, марки стали, размера изделия и т. д.

Смотрите также:

Материаловедение — решение задач с примерами

| Поверхностная закалка стали | Различные виды закалки стали |

| Цементация стали | Закалка углеродистой стали стандартного состава |