Оглавление:

Хладостойкие материалы

- Морозостойкий материал Холодостойкий материал-это материал, который сохраняет достаточную вязкость при низких температурах от 0 до 269°C (273-4K). Металлоконструкции северных регионов страны (железнодорожные линии, газо-и нефтепроводы, мосты и др.), строительные машины, легковые автомобили и вагоны, которые охлаждаются до более холодной температуры (60°C) в климате, подвергаются воздействию низких температур.

Наружная обшивка деталей летательных аппаратов, ракет и космических аппаратов охлаждается от 0°С до температуры жидкого кислорода (-183°с); трубопроводы для специального оборудования, комплектующих, холодильного и криогенного оборудования для физики низких температур.、 Они используются для приема, хранения и транспортировки сжиженного газа, охлажденного до температуры жидкого

гелия (-269 куб. см). Стандарты для холодостойких материалов. Людмила Фирмаль

При понижении рабочей температуры статическая и циклическая прочность повышаются, пластичность и вязкость уменьшаются, а склонность к хрупкому разрушению возрастает. Наиболее важным требованием для определения пригодности материала для низкотемпературного использования является отсутствие низкотемпературной хрупкости. Низкотемпературная хрупкость-это свойство материала терять свою вязкость и разрушать свою хрупкость при падении температуры.

Низкотемпературная хрупкость свойство утюга, стали, металлов, и сплавов с решетками bcc и hcp. Низкотемпературная хрупкость этих материалов оценивается хладоломкость порог температуры Т50(см. рис. 7.5).Для надежной работы материала необходимо обеспечить температурный запас вязкости. Это достигается, когда температурный порог низкотемпературной хрупкости материала находится ниже его рабочей температуры. Величина требуемого для температуры запаса вязкости зависит от факторов, влияющих на склонность к хрупкому разрушению(наличие концентрации напряжений, скорость нагружения, размеры компонентов).

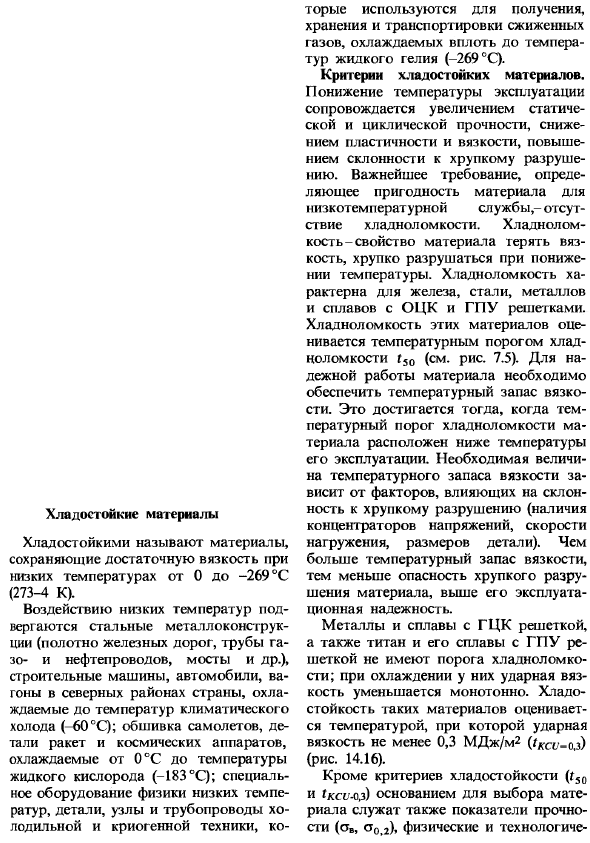

- Чем выше температура вязкости штока, тем ниже риск хрупкого разрушения материала и тем выше надежность работы. порог низкотемпературной хрупкости отсутствует в металлах и сплавах с решетками fcc, а также в титане и его сплавах с решетками hcp. При охлаждении ударная вязкость монотонно уменьшается. Холодостойкость таких материалов оценивается по температуре, при которой ударная вязкость составляет не менее 0,3 МДЖ / м2 (/ccc-oz) (рис.14.16). Помимо холодостойких стандартов (g50 и L / cct-oz), основой для выбора материалов являются показатели физической и технической прочности (o8, aod Рис. 14.16.

Температурная зависимость ударной вязкости (а) и предела текучести (6) конструкционных материалов: / — Сталь 12Х1811 КП*.Тушение в воде потребляло 1100 градусов Цельсия. 2 сталь 0119.Закаливают в воде от 980°с, закаленная при температуре 600 ° С. 5-ВТ5-1 Сплав, запеченная с 750 *С な; 4-сталь 03X9KI4I16M3T. Воздушная закалка от 950°С, старение; длительный срок в 5-сплава AMg5, 400°С Свойство, экологическая совместимость, материал costs.

An важным критерием холодостойкости является трещиностойкость при условии критерия K 1r-плоскостная деформация. Людмила Фирмаль

Однако до сих пор отсутствие данных о величине K1C при низких температурах не рассматривалось для применения к выбору материалов. Тепловое расширение, теплопроводность и теплоемкость являются наиболее важными физическими свойствами материала. Чем меньше тепловое расширение материала, тем ниже тепловое напряжение детали и конструкции во время нагрева Четкий. От теплоемкости и теплопроводности зависит быстрое охлаждение материала во время теплового воздействия. cycle. At при криогенных температурах, начиная с температуры жидкого азота (-196°С), теплопроводность и теплоемкость уменьшаются более чем в 10 раз. Изменение этих свойств не в равной степени влияет на быстрое охлаждение материала во время теплового цикла.

Чем ниже теплоемкость и выше теплопроводность, тем легче охлаждать криогенное оборудование и быстрее входить в режим работы. Самая важная технология! Характерные свариваемость и пластичность. Сварка широко применяется при изготовлении конструкций и криогенного оборудования под давлением. Изготовление тонких листов и тонкостенных элементов требует пластичности, что делает их менее хрупкими и хрупкими, чем огромные детали. Совместимость с окружающей средой определяется взаимодействием материала с кислородом и hydrogen.

It является наиболее распространенной средой в криогенной технике. При контакте с кислородом происходит воспламенение материалов (титана, алюминия и их сплавов).Водород растворяется во многих металлах и вызывает охрупчивание сталей с ОЦК решетками и сплавов на основе титана. Основная группа холодостойких материалов. Основными группами холодостойких материалов являются ОЦК и ФЦК конструкции из низкоуглеродистой стали, алюминия и его сплавов (АМТС, АМГ5 и др.), титана и его сплавов (ВТ1, ВТ5, от4 и др.), некоторые пластмассы (фторопласт-4), полиамиды, пористый полистирол, полиуретаны.

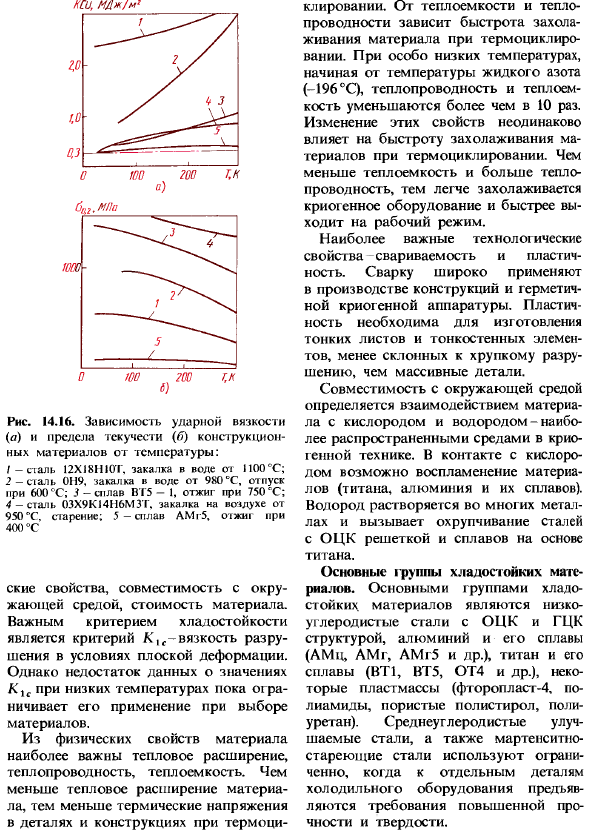

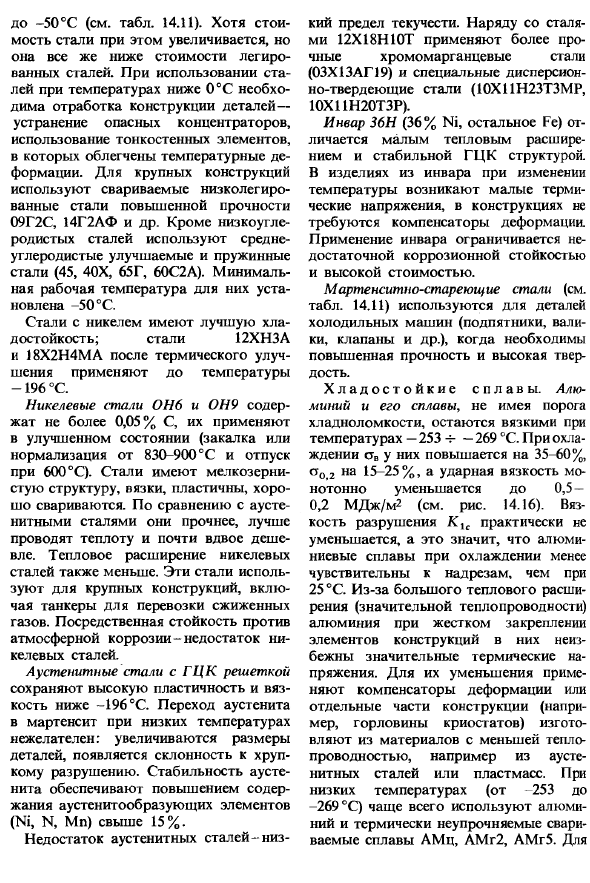

Улучшенная среднеуглеродистая сталь и маруагирующая сталь используются только в ограниченной степени, когда необходимо повысить прочность и твердость отдельных частей охлаждающего устройства. Холодостойкая сталь. сталь с решетками bcc и fcc использована. Стали с ОЦК Используйте щетку, в основном для работы с климатическими температурами! О простуде. Граница температуры I их использования O1 ограничена порогом холодной хрупкости в зависимости от металла. Качество стали и ее структура колеблются от 0 до −60°С. эффективным средством снижения порога холодно-хрупкости и повышения надежности работы является их нейтрализация с использованием тепла, снижение содержания углерода, создание микроструктур (размер частиц 10-20 мкм), снижение содержания вредных примесей, легирование добавками редкоземельных металлов, ванадия, ниобия, титана, никеля, улучшение (рис.14.17).

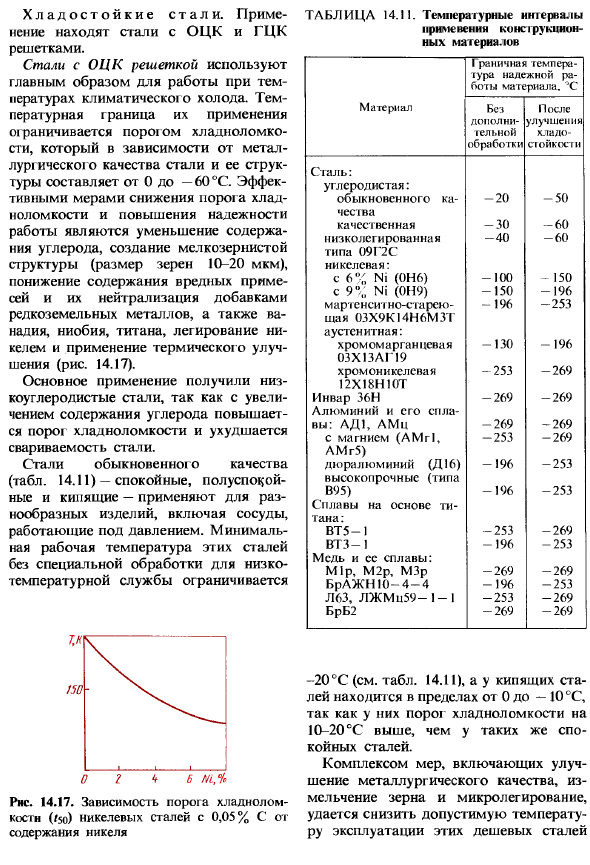

Низкоуглеродистая сталь используется главным образом потому, что повышенное содержание углерода увеличивает порог холодной хрупкости и снижает свариваемость стали. Они стали обычными! О качестве (таблица 14.11)-спокойный, полупустой, вареный-используется для различных продуктов, в том числе сосудов высокого давления. Минимальная рабочая температура этих сталей ограничена без специальной обработки для обслуживания низкой температуры РНС. 14.17.Зависимость холодной хрупкости nopora (/0,05% С) никелевой стали от содержания никеля Таблица 14.11.Температура В Минерве.

1 лошадь я рука значок материал приложения Материал 1, надежная материальная деятельность на температуре ракеты. °С В диапазоне −20°C(см. таблицу 14.11) и кипящей стали существует порог холодной хрупкости на 10-20°C выше, чем у той же мягкой стали, поэтому он находится в диапазоне 0 ~ −10°C. При улучшении металлургических качеств, измельчении зерна, микролегировании и других подобных мерах допустимая рабочая температура этих дешевых сталей может быть снижена до −50°С(см. таблицу 14.11).Стоимость стали растет, но она все равно ниже, чем стоимость легированной стали.

При использовании стали при температурах ниже 0°С необходимо улучшить конструкцию детали-использовать тонкостенные элементы, которые будут способствовать температурной деформации, тем самым устраняя опасный концентратор. Для крупных конструкций применяют сварные низколегированные стали 09Г2С, 14Г2АФ и другие с повышенной прочностью, кроме низкоуглеродистой стали применяют среднеуглеродистые модификаторы и пружинные стали (45, 40х, 65Г, 60С2А).Их минимальная рабочая температура установлена на 50°C. Сталь никеля превосходна в холодном сопротивлении.

Сталь 12ХНЗА −196 ° C температура 18X2H4MA после обновления тепла применяется Содержание С в никелевых сталях OH6 и OH9 составляет менее 0,05% и используется в улучшенных условиях (закалка или нормализация от 830-900°С и отпуск при 600°с).Сталь мелкозернистая, мелкозернистая, соединенная, пластичная и хорошо сваривается. По сравнению с аустенитной сталью, она имеет более высокую прочность, более высокую теплопроводность и почти вдвое дешевле. Тепловое расширение никелевой стали также снижается. Эти стали используются в крупных конструкциях, в том числе в танкерах для перевозки сжиженного газа.

Посредственная устойчивость к атмосферной коррозии является недостатком никелевой стали. Аустенитная сталь с решеткой G CC сохраняет высокую пластичность и вязкость ниже −196°C. переход от аустенита к мартенситу при низких температурах нежелателен. Размеры деталей становятся больше, появляется тенденция к хрупкому разрушению. Обеспечивает аустенитную стабильность! Содержание аустенитообразующих элементов (Ni, N, Mn) увеличилось более чем на 15%. Недостаток аустенитной стали-дно Предел текучести при ползучести.

Кроме стали 12Х18Н10Т, используются более прочная хромоманганская сталь (03Х1 зап 9) и специальная дисперсионно-упрочненная сталь (10Х11Х23Т3МП, 10Х11Х20Т). In-bar 36H (36% Ni, остальное Fe) характеризуется низким тепловым расширением и стабильным fcc construction. In в стержневых изделиях при изменении температуры образуются небольшие тепловые напряжения, компенсаторы деформации не требуются в конструкции, но применение стержневых изделий ограничено недостаточной коррозионной стойкостью и высокой стоимостью. Мартенситная сталь (см. таблицу 14.11) используется для деталей чиллера (таких как упорные подшипники, ролики, клапаны и т. д.), когда требуется увеличение прочности и высокая твердость.

Холод-стойкие сплавы. Алюминий и его сплавы остаются вязкими при температуре-253-потому что нет порога низкотемпературной хрупкости. −269°С при охлаждении он увеличивается на 35-60%, АО 2 увеличивается на 15-25%, а ударная вязкость монотонно снижается до 0,5-0,2 МДЖ / м2 (см. рис.14.16).Вязкость разрушения К1е фактически не ухудшается. Это означает, что алюминиевые сплавы менее восприимчивы к надрезам при охлаждении, чем 25°С. Из-за того, что конструктивные элементы алюминия прочно закреплены, большого теплового расширения (из-за того, что теплопроводность очень высока), больших тепловых напряжений быть не может avoided.

To уменьшают их, используют компенсаторы деформации или отдельные части конструкции (например, горловину криостата) изготавливают из материалов с низкой теплопроводностью, например аустенитной стали или plastic. At при низких температурах (-253—269°С) чаще всего используются термически неупрочненные сварочные сплавы алюминия и АМТС. Амг2, Амг5.Для Для несварных изделий, работающих при температурах до −253°с, применяют деформируемые термореактивные сплавы Д16, АК6, АК8, литые сплавы АЛ2, АЛ9. Титан и его сплавы не хрупки при температурах от −196 до −269°с(см. таблицу 14.11) и используются в космической технике из-за их высокой удельной прочности.

Широко используется технически чистый титан и его однофазный сплав ВТ5-1, от4.Изготовлен из пластика, легко сваривается, и после сварки не требуется термообработка швов. Более прочные, но менее пластичные сплавы ВТЗ-1 и ВТ6 используются в 2-фазных (и 4-П) структурах при температурах до −196°С. эти сплавы хуже свариваются, чем однофазные сплавы, а сварные соединения требуют отжига. Медь и ее сплавы (латунь, бронза) пластичны, отсутствует порог низкотемпературности brittleness. In кроме того, их вязкость разрушения увеличивается с охлаждением. Они применяются для изготовления трубных конструкций, крепежных деталей, сварочных корпусов, которые работают при температурах до −269°С.

Из-за высокой стоимости по сравнению с алюминием медь и ее сплавы все чаще заменяются алюминиевыми сплавами. Неметаллический холодостойкий материал. Они имеют более низкую прочность и вязкость по сравнению с металлами. Неметаллические материалы используются для изоляции и изготовления отдельных деталей и конструктивных элементов. Для изоляции используется пенополистирол или полиуретан, который характеризуется особенно низкой теплопроводностью[х = 0,3-0,05 Вт / (м•°с)].Для изготовления деталей и конструктивных элементов используются стеклопластики(полиамид, поликарбонат).Фторопласт-4 (Макс-269°C) и резина (Макс-70°C) использованы для подвижного уплотнения.

Смотрите также:

Материаловедение — решение задач с примерами

| Хладостойкие материалы | Общие сведения о ферромагнетиках |

| Атомнокристаллическое строение железа | Сплавы с заданным температурным коэффициентом линейного расширении |