Оглавление:

Диффузионное насыщение сплавов металлами и неметаллами

- Диффузионное насыщение сплавов, содержащих металлы и неметаллы Многие части теплотехники требуют термостойкого покрытия. Их поверхность должна быть достаточно устойчивой к окислительному воздействию труда или окружающей среды. Общепринятым способом получения такого покрытия является предотвращение спекания смеси, диффузионных элементов, активаторов (NH4C1, NH4J и др.) и смесь глинозема из порошка, содержащего нейтральные порошки (шамот, глинозем и др.), алюминирование, хромирование и силицирование.

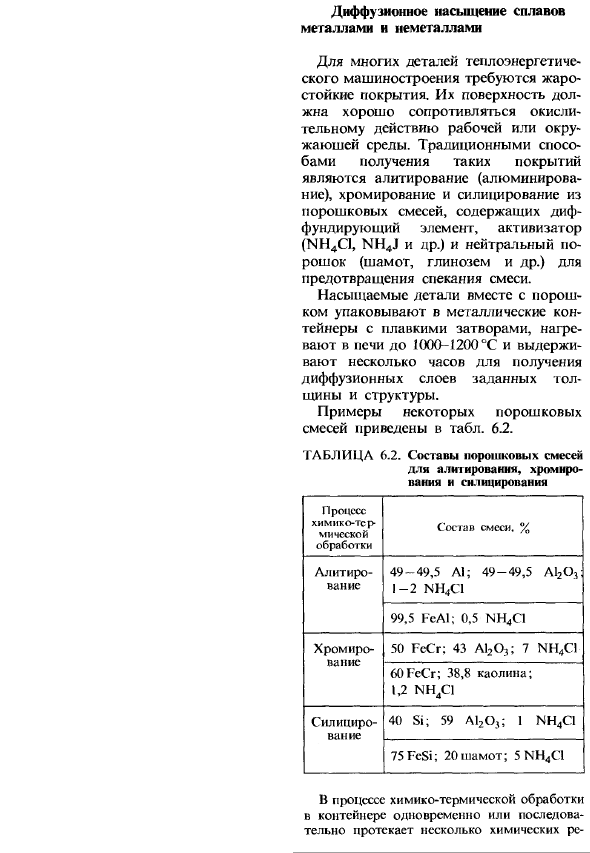

Насыщенные части вместе с порошком упаковывают в металлический контейнер со свариваемой крышкой, нагревают в печи при температуре 1000-1200°С и выдерживают в течение нескольких часов для получения диффузионного слоя заданной толщины и структуры. . 62. Таблица 6.2.Состав порошковой смеси для алитирования, хромирования и обработки кремния Состав технологической смеси химико-химической обработки смеси. % Аллюзия 49-49. 5 А1; 49-49. 5 L12O. I: i-2 NH4C1 99.5 я Цай; 0.5 NH4C1 Хромированная ванна 50 FcCr; 43 A12O;; 7 NH4C1 60 FeCr; 38,8 каолин; 1,2 NH4C1 Обработка кремния 40 Si. 59 A12O3; 1 KH4C1 75FcSi;

Примеры некоторых порошковых смесей приведены в таблице Людмила Фирмаль

20 шамот; 5 KH4CI В процессе химической термической обработки в сосуде, некоторая химическая переработка Штамм, который имеет другое значение для конкретной диффузии saturation. In добавление к основной или первичной реакции побочных, иногда нежелательных превращений occur. So-сверху! Следующие реакции протекают с ro звуковой смесью альтизирующей смеси. NH4C1NH,+ Нсl; NН3 — * 1/2 Н2 + 3/2 Н2; 2НС1 + 2/3 al-2 / 3а1с1э + Н2. Легкие газы-водород, азот и хлористый водород-часто выпускаются из универсальных или плавких створок контейнера, а более стабильные и тяжелые пары хлористого алюминия реагируют с алюминием через непропорциональную реакцию. 2 /ЗА11313 + 4 / ЗЛ1^2А1С1; 2/3 A1C13 + 1/3 A1R1 * A1C12.

Процесс альтитализации различных сплавов происходит в результате выделения алюминия на насыщенной поверхности вследствие реакции диспропорционирования, или в результате взаимодействия нитридов a1c12 и LJ с элементами насыщенного сплава вследствие реакции типа L1C124-Her-2/3 A1C1E + 1/3 Fe3Al; A1C12 + Ni-2/3 A1C1E + 1/3 Ni3AI; A1CI2 + I / 3 Her — > ■ 2/3 A1c13 + 1/3 FeAl. В соответствии с вышеуказанной реакцией, A1C13 уменьшается в контейнере, в то время как он диффузно насыщен алюминием и снова вступает в обратимую реакцию. На этом принципе основан метод циркуляции диффузионного насыщения металлов различными элементами.

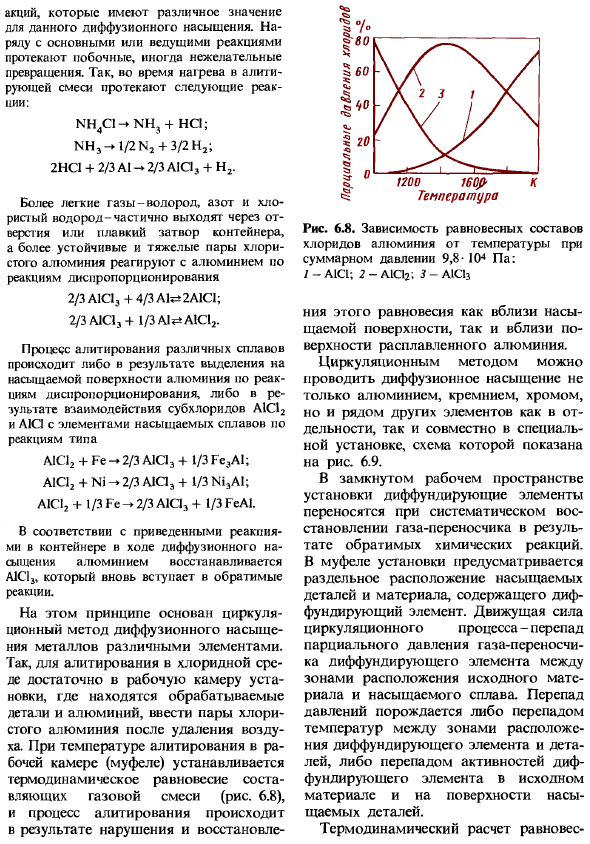

- Поэтому для проведения алитизации в хлоридной среде достаточно удалить воздух и затем ввести пары хлорида алюминия в рабочую камеру оборудования, где находятся обработанный алюминий и муха placed. At установлена температура нагрева рабочей камеры (муфеля), термодинамическое равновесие компонентов смешанного газа (рис.6.8), в результате нарушения и восстановления происходит процесс алюминирования. Рис. 6.8. 9.8-10 * зависимость равновесного состава хлорида алюминия от температуры при полном давлении па: 1-A1CT; 2-ALCH: 3-AICI3 Это равновесие наблюдается как вблизи насыщенной поверхности, так и вблизи поверхности расплавленного алюминия.

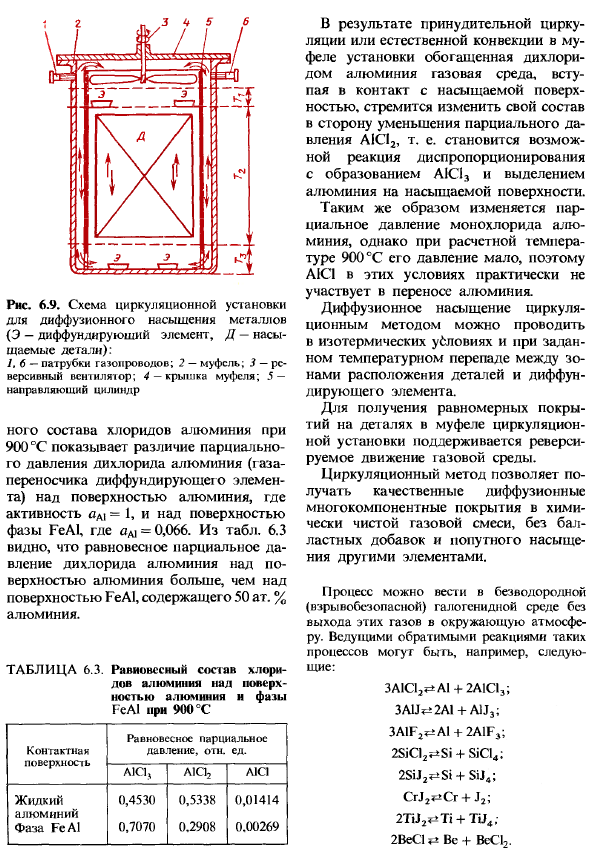

Методом циркуляции диффузионное насыщение может осуществляться алюминием, кремнием и хромом, а также многими другими элементами отдельно и совместно со специальным оборудованием. Схема показана на рисунке. 6.9. В замкнутом рабочем пространстве установки диффузионные элементы перемещаются при систематическом извлечении газа-носителя в результате обратимой химической реакции.

Установка муфеля обеспечивает раздельное расположение насыщенных деталей и материалов, в том числе диффузных элементов. Людмила Фирмаль

Движущей силой процесса циркуляции является перепад давления газа-носителя в диффузионном элементе между исходным материалом и зоной насыщения сплавов. Разность давлений создается либо разностью температур между областью диффузионного элемента и деталью, либо разностью активности диффузионного элемента на поверхности исходного материала и насыщенной части. Термодинамический расчет равновесия Рис. 6-9.Схема циркуляционного оборудования для диффузионного насыщения металлов (E-диффузионный элемент, D-часть насыщения): 1. 6-труба газопровода; 2-глушитель; 3-реверсивный вентилятор. 4-заглушите крышку.

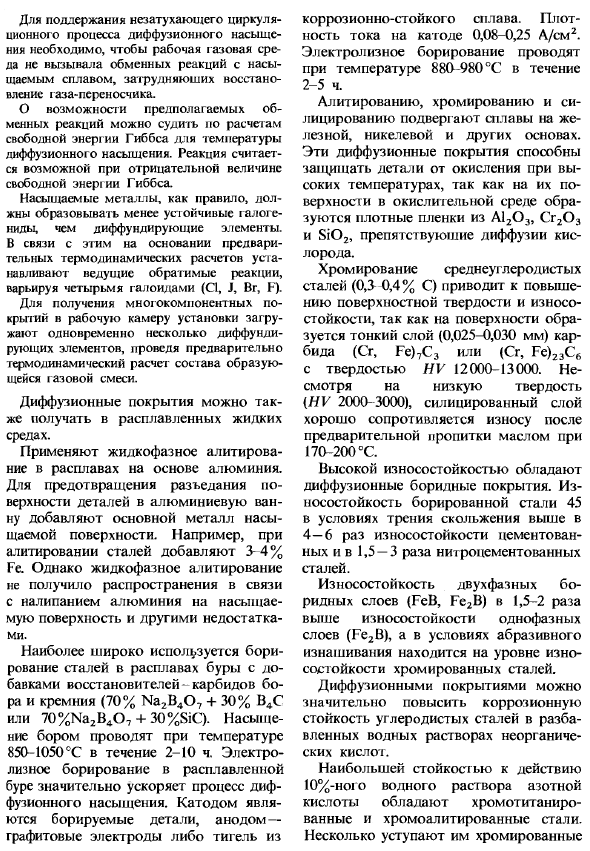

5-индукционный цилиндр Состав хлорида алюминия при 900°с показывает разницу в парциальном давлении алюминия (диффузионного элемента несущего газа) на поверхности алюминия. = 0,066.Со стола. 6.3 равновесное парциальное давление хлорида алюминия на поверхности алюминия составляет 50 Ат.%Алюминиевый. Таблица 6.3. Равновесный состав хлорида алюминия на поверхности алюминия и нафты FeAl при 900°C Парциальное давление равновесия контактной поверхности, рел. Единицы A1C1a L1C12 лы Жидкий алюминий й этап Феал 0.4530 0.7070 0.5338 0.2908 0.01414 0.00269 В результате принудительной циркуляции или естественной конвекции в установленном муфеле обогащенные алюминием газовые среды при контакте с насыщенной поверхностью стремятся изменить свой состав в сторону уменьшения парциального давления А1С12.

Реакция диспропорционирования становится возможной благодаря образованию A1C13 и выделению алюминия на насыщенной поверхности. Аналогично, парциальное давление монохлорного алюминия изменяется, но при расчетной температуре 900°С давление низкое, поэтому AICT не участвует в движении алюминия в этих условиях. Диффузионное насыщение циркуляционным методом может быть достигнуто в изотермических условиях с заданной разностью температур между площадью детали и диффузионным элементом.

Реверсивное движение газовой среды поддерживается внутри муфеля циркуляционного узла для обеспечения равномерного покрытия детали. Циркуляционный способ позволяет получить качественное диффузное многокомпонентное покрытие с химически чистой газовой смесью, без насыщения балластными добавками и другими элементами. Этот процесс может быть осуществлен в безводной (взрывозащищенной) Галогенидной среде без выделения этих газов в окружающую атмосферу. Основными обратимыми реакциями таких процессов являются, например: ±ZA1S12g А1 + 2A1az; 3A1J ^ 2AI + A1J3; 3A1F2 ^ AI + 2AIF3; 2SiCl2 ^ Si + SiCl4; 2 SiJ2 <Si + SiJ4; CrJ2 ^ Cr + J2; 2TiJ2 ^ Ti + TiJ4. 2BeCi быть + BcCI2.

Для поддержания незатухающего циркуляционного процесса диффузионного насыщения необходимо, чтобы рабочая газовая среда ns индуцировала обменную реакцию с насыщенным сплавом и предотвращала отвод газа-носителя. Потенциал ожидаемой реакции обмена может быть определен путем вычисления свободной энергии Гиббса температуры диффузионного насыщения. Реакция считается возможной при отрицательной свободной энергии Гиббса. Обычно насыщенный металл должен образовывать галогенид, который менее стабилен, чем диффузионный element.

In в связи с этим основные обратимые реакции установлены варьированием 4 галогенов (Cl, J, Br, F), основанным на предварительных термодинамических расчетах. Для получения многокомпонентного покрытия несколько диффузионных элементов одновременно загружают в рабочую камеру оборудования и предварительно проводят термодинамический расчет состава полученной тазовой смеси. Диффузионное покрытие также получают в расплавленной жидкой среде. Жидкофазные алюминиды используются в алюминиевом производстве melts. To предотвратите коррозию поверхности деталей в алюминиевой ванне, добавьте неблагородные металлы к насыщенной поверхности. Например, если вы aluminize сталь, 3-4% железа прибавляется.

Однако жидкофазное сбраживание не получило широкого распространения из-за того, что алюминий прилипает к насыщенной поверхности и других недостатков. Добавление буры и восстановителя карбида кремния (70% Na2B4O7 + 30% B4C или 70% Na2B4O7 + 30% SiC) растворит стальной бор, который наиболее широко используется в буре. Насыщение бором проводят при температуре 850-1050°С в течение 2-10 часов, а электролитическое борилирование плавильным сверлом значительно ускоряет процесс диффузионного насыщения. Катод-это окисленный Бором компонент, а анод-графитовый электрод или тигель Коррозионностойкие сплавы. Плотность тока катода составляет 0,08-0,25 а / см2.

Электролитический Болоньезе производится при температуре 880 980 ° С в течение 2-5 часов. Сплавы, хромирование и силицирование подвергаются воздействию сплавов на основе железа, никеля и др. Эти диффузионные покрытия позволяют плотным пленкам A12O3, Cr2O3 и SiO2 образовываться на поверхности в окислительной среде и защищать компоненты от окисления при высоких температурах для предотвращения диффузии кислорода. Хромирование среднеуглеродистой стали (OD 0,4% C) улучшает поверхностную твердость и износостойкость за счет образования на поверхности слоя твердости NU 12000 карбидов (Cr, Fe) 7C3 или (Cr, Fe) 23C6 (0,025-0,030 мм). −13000.

Несмотря на низкую твердость (HV 2000-3000), обработанный кремнием слой обладает отличной износостойкостью после предварительной масляной пропитки при 170-200°С. Высокой износостойкостью обладает диффузионное боридное покрытие. Износостойкость борсодержащей стали 45 в условиях трения скольжения в 1,5-3 раза выше, чем у нитроцентрифугированной стали, в 4-6 раз выше, чем у цементированной ивы. Износостойкость двухфазного боридного слоя (FeB, Fe2B) в 1,5-2 раза выше износостойкости однофазного слоя(Ge2B), а при условии абразивного износа-это уровень износостойкости хромистой стали.

Диффузионное покрытие может значительно повысить коррозионную стойкость углеродистой стали в разбавленном водном растворе неорганической кислоты. Наибольшую стойкость к действию 10% водного раствора азотной кислоты проявляют хромированные и хромированные стали. Немного уступает хрому И хромированная Титановая сталь. Борная кислотоупорная сталь На него влияет 10% серная кислота и 30% соляная кислота. Карбид бора, особенно сталь кремния хрома, имеет высокую коррозионную устойчивость с фосфорной кислотой 40%.

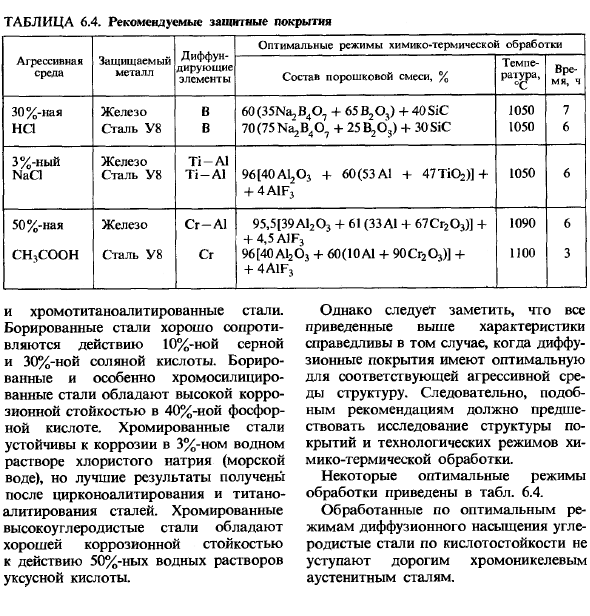

Хромистая сталь устойчива к коррозии 3% — ным водным раствором хлорида натрия (морской воды), но лучшие результаты получаются после цирконизации и титанового легирования стали. Хромированная высокоуглеродистая сталь обладает хорошей коррозионной стойкостью против действия 50%водного раствора уксусной кислоты. Агрессивная защита окружающей среды металлический диффузионный элемент оптимальная химико термическая обработка Состав порошковой смеси,% «Цппэ» -пай ^ а,

Бпэ-1 мне, ч Железная сталь U8 VV 60 (35Na, B4O7 + 65V2Oh)+ 40S1C 70(75 N ^ B4O7 + 25V2O?)+ 30SiC J 050 1050 7 6 в 30% 3% NaCl сталь U8 Ti-Al Ti-Al 96 [40A12O3 + 60(53A!+ 47TiO:)] + + 4A1F3 1050 6 50%СНУСОН стали Y8Cr-алюмохромовый 95.5 [39А12О3+ 61(ЗЗА1+ 67Cr2O3)с J + + 4,5A1F3 96 (40А12О3+ 60(10 Ас + 90Cr2Oj)] + + 4A1F3 ’1090 1100 6 3 Однако следует отметить, что все вышеперечисленные характеристики справедливы, если диффузное покрытие имеет оптимальную структуру для соответствующей агрессивной среды.

Поэтому перед выполнением таких рекомендаций необходимо провести исследование структуры покрытия и технологического режима химико-термической обработки. Некоторые из лучших режимов обработки приведены в таблице. 6.4. Обработанные в соответствии с оптимальными условиями диффузионного насыщения, кислотоупорные углеродистые стали™не уступают дорогим хромоникелевым Аустенитным сталям.

Смотрите также:

Материаловедение — решение задач с примерами

| Общие требования, предъявляемые к конструкционным материалам | Общие закономерности |

| Конструкционная прочность материалов и критерии ее оценки | Диффузионное насыщение углеродом и азотом |