Оглавление:

Разрушение поверхности при усталости

Еще 1 случай усталостного разрушения под действием высокой концентрации напряжений-разрушение поверхности ролика и шестерни под действием многократного контактного давления при вращении. Если вы посмотрите на 2 вращающихся ролика、

- Если они прижаты друг к другу силой Р (рис.337), то можно рассчитать максимальное сжимающее напряжение на контактной поверхности, используя уравнение, приведенное в пункте 63.Для идеально гладкой поверхности напряжение, рассчитанное таким образом, верно, и поверхностная усталостная прочность ролика из этого материала зависит от величины этого напряжения.

Дело в том, что на поверхности валика имеются различные виды бугорков, размер которых зависит от вида обработки поверхности. Некоторые примеры обработки поверхности показаны на 1) рисунке увеличенного вида. 338.И это правильно. 337.Поверхность влияет на распределение давления на контактной поверхности ролика(рис. 337).

B результате локального перенапряжения на пике наиболее сильных неровностей усталостные трещины появляются раньше, чем в случае гладких роликов. Это указывает на то, что усталостная прочность ролика зависит от шероховатости поверхности. і Рисунок 338. Эксперименты показали, что при проведении усталостных испытаний на поверхности со смазочным роликом на поверхности появляются трещины 1)

Это взято из статьи Вэя. Людмила Фирмаль

Эта фотография и 2 последующие фотографии были представлены на заседании Американской ассоциации автопроизводителей в 1940-5 годах. В работе используются различные методы исследования обработки поверхности. 1940-6, Массачусетский Технологический институт специальная летняя конференция по трению и поверхностному пиннишу.

Тематические ссылки приведены в данной статье. Усталость принимает форму ям (раковин).Ямочные трещины, которые иногда возникают на роликах и шестернях в рабочих условиях, крайне нежелательны, поэтому было приложено много усилий для исследования причины этого явления 1).

Эти исследования показывают, что причиной возникновения ископаемых трещин в основном является гидродинамика. Яма трещины принимает форму почти конической поверхности, принимая направление, которое простирается по диагонали к металлу.

Трещины пересекаются с контактной поверхностью по кривой в виде% параболы или буквы. V. верхняя часть V-это часть, которая сначала касается во время вращения. На рис. 339 показан увеличенный вид поверхности валика, где начальная точка окаменевшей трещины обозначена стрелкой arrow.

It понятно, что когда трещина проходит через зону нагрузки, смазка, входящая в трещину, имеет тенденцию оставаться в ней. Высокое давление масла внутри трещины вызывает высокое растягивающее напряжение на дне трещины, и трещина проникает дальше в металл. Таким образом, теория объясняет, почему присутствие нефти сопровождается ростом ямочных трещин, а также объясняет, почему рост трещин прекращается изменением или уменьшением направления вращения. 339.、»

- Давление гидравлическое давление в трещине. 9) пару роликов вращали для выполнения испытания на усталость (рис. 337) для получения сравнительных значений питтинговой коррозионной стойкости различных materials. In в этих испытаниях диаметр 1 ролика составлял 40 мм, Диаметр другого ролика-38,1 мм, а ширина тестируемой поверхности-12,7 мм. Поверхность всех роликов была чисто отполирована, а максимальная глубина неровностей составляла 0,0025-0,0046 мм.

По данным saybolt при рабочей температуре, при смазывании из ванны моторным маслом, вязкость составляла 700-900 секунд, скорость вращения находилась в диапазоне 300-500 об / мин. Больший размер * ) Такое исследование проводится сотрудниками Института Вестингауза. Это сделал Вэй. L. см. его статью об Arr1. Mes. Том.2, 1935. * * ) S. смотрите статью Вэй.

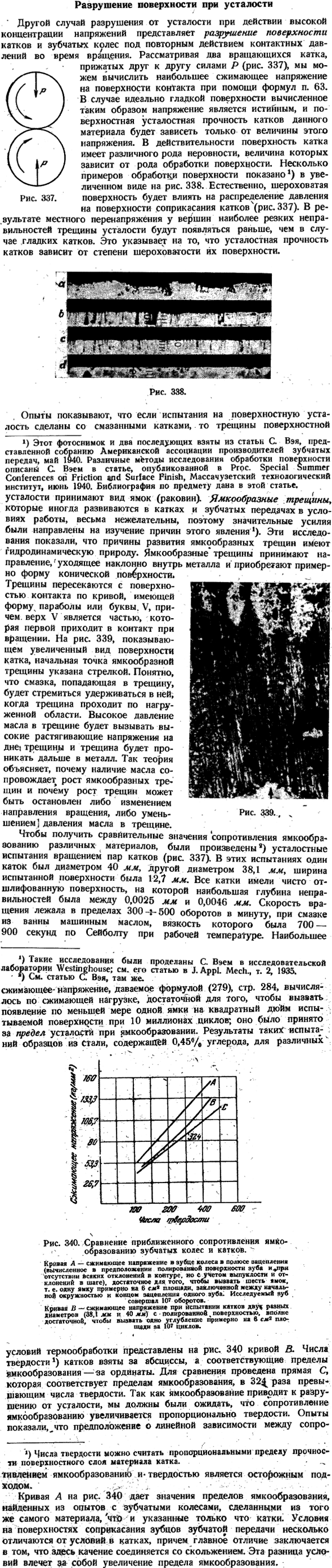

Формула (279), приведенная на стр. 284, была рассчитана из сжимающей нагрузки, достаточной для возникновения сжимающего напряжения. Появление не менее 1000 ям на 1 квадратный дюйм тестовой поверхности в 1 млн. cycles. It был принят в качестве предела усталости на момент питтинга. Приведены результаты таких испытаний образцов стали, содержащих 0,45%углерода различных типов Рисунок 340.

Сравнение примерного сопротивления образованию зубчатых колес и роликов. Кривая а представляет собой напряжение сжатия зуба колеса на полюсе зубчатой передачи, достаточное для вытягивания 6 ям (вычисляется при условии отсутствия отклонения полированной поверхности зуба и профиля, но с учетом выпуклости и отклонения шага).Около 6 см * 1 отверстие в закрытой области между отверстиями. 1. окружность до конца захвата одного Ува.

Как абсцисса, так и соответствующий предел питтинга превышает ординату Людмила Фирмаль

Кривая в-107 напряжение сжатия при испытании роликов примерно с **2 разных диаметра (38,1 мм и 40 мм)с достаточной полированной поверхностью, чтобы вызвать 1 вдавление в области цикла. Условия термообработки показаны на рисунке. Кривая B из 340.Твердость ролика 1)

Для сравнения была проведена прямая линия С. Это эквивалентно пределу питтинга, 32 ^раз твердости. Поскольку питтинг приводит к усталостному разрушению, следует ожидать, что сопротивление питтингу увеличивается пропорционально твердости. Предположение о линейной зависимости между^ > )

Численное значение твердости можно считать пропорциональным прочности на растяжение поверхностного слоя материала ролика. ^ Сопротивляйтесь образованию отверстий, * твердость-это разумный подход. * .. ..* * ■.. Кривая а 340 на рисунке показывает значения пределов питтинга, найденные в эксперименте зубчатых колес, изготовленных из того же материала, что и показанные ролики.

Состояние контактных поверхностей зубьев зубчатых колес несколько отличается от состояния роликов. Основное отличие заключается в том, что качение связано с проскальзыванием. Разница в этом условии сопровождается увеличением предела питтинга. —

Смотрите также:

Предмет сопротивление материалов: сопромат

| Усталость и концентрация напряжении | Причины усталости |

| Уменьшение влияния концентрации напряжений на усталость | Механические свойства металлов при высоких температурах |