Оглавление:

Алюминий и его сплавы

- Алюминий и его сплавы Алюминий-серебристо-белый металл, порядковый номер которого в периодической системе Д. И. Менделеева равен 13, а атомная масса-26,97.Кристаллическая решетка G1(период a * = 4.0414 A, атомный радиус-1.43 K от A. плотность-2.7 г/ см3, температура плавления-660°C. It обладает высокой теплопроводностью и электропроводностью.

Удельное электрическое сопротивление-0,027 мкОм * м. прочность ствола•100 Н4 па, относительное сужение с / = 40%. Согласно очищенности, алюминий особой чистоты А999 (99,999%А1), особая чистота: А995,А99,А97,А95 и техническая очищенность: А85,А8,А7, А6, А5(99,5% А1), АО(99, 0% А1). Алюминий обладает высокой коррозионной стойкостью за счет образования на поверхности тонкой прочной пленки А12О3. /

Алюминий легко обрабатывается давлением, трудно режется и сваривается всеми видами сварки. Людмила Фирмаль

Из-за низкой прочности алюминий используется для разгруженных деталей и конструктивных элементов, когда от металла требуется малый вес и высокая электропроводность. Из него изготавливают трубопроводы, фольгу, емкости для транспортировки нефти и нефтепродуктов, посуду, теплообменники, провода и кабели. Усадка затвердевания алюминия большая (6%). В качестве конструкционного материала гораздо чаще используются алюминиевые сплавы. Они характеризуются высокой удельной прочностью, способностью выдерживать инерционные и динамические нагрузки, отличной приспособляемостью. Предел прочности при растяжении достигает 500-700 МПа. Большинство из них обладают высокой коррозионной стойкостью(за исключением медных сплавов).

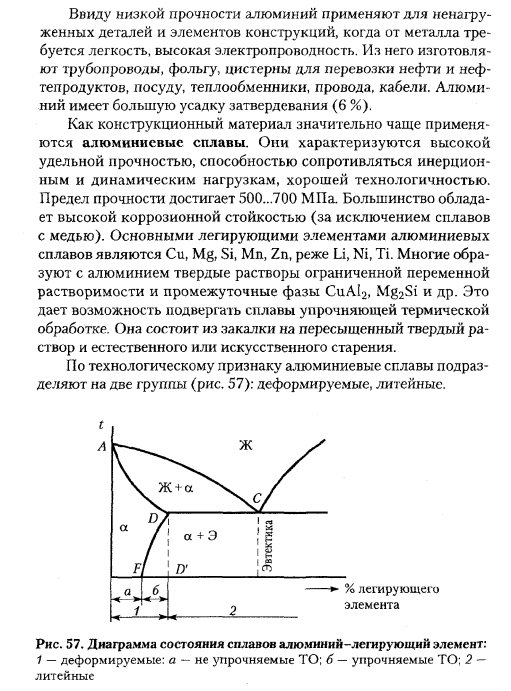

Основными легирующими элементами алюминиевых сплавов являются Cu, Mg, Si, Mn, Zn, а не столько Li, Ni, Ti. Твердые растворы алюминия с ограниченной переменной растворимостью образуют много форм в промежуточных фазах, таких как CuAl2 и Mg2Si. Это дает возможность проводить упрочняющую термообработку на alloy. It состоит из закалки пересыщенных твердых растворов и их естественного или искусственного старения. Согласно техническим стандартам, алюминиевые сплавы подразделяются на 2 группы: ковка, литье(рисунок 57).

- Диаграмма 57.Диаграмма состояния легированных алюминиевых легирующих элементов: 1-деформируемый: а-без усиленного обслуживания; 6-усиленное обслуживание: 2-литье Левосторонний сплав точки F имеет однофазную структуру а-твердого раствора, обладает высокой пластичностью и не затвердевает при термообработке. Эти сплавы могут быть затвердеты холодной пластической деформацией (заклепкой). как показано на диаграмме 11а, сплав ФД имеет окончательную растворимость легирующих элементов в алюминии и поэтому затвердет термической обработкой.

Правый сплав в точке D имеет эвтектическую структуру и обеспечивает сплаву высокую текучесть. Поэтому эти сплавы классифицируются как литейные заводы. Дисперсионно твердеющий сплав. После закалки алюминиевый сплав подвергается старению, и прочность сплава дополнительно повышается лишь незначительным снижением пластичности и вязкости. В зависимости от условий различают 2 вида старения. 1) Естественно, сплав поддерживается при нормальной температуре в течение нескольких дней. 2)искусственно состаренный сплав при высокой температуре в течение 10-24 часов

В процессе старения происходит распад пересыщенного твердого раствора, в котором атомы меди распределены статистически и равномерно. Людмила Фирмаль

В зависимости от температуры и продолжительности старение протекает с некоторым содержанием тазия. Так, например, в сплавах Al-Cu при естественном или низкотемпературном искусственном старении (менее 100-150°с) зона giniepreston 1 (GG1-1) является formed. At на начальной стадии пересыщенный а-твердый раствор образует объем (сегрегацию), богатый атомами меди. Они представляют собой образование ламелей или дисков диаметром 4-6 Нм, а также толщиной в несколько атомных слоев. При более высокой температуре нагрева образуется большая зона ГП-2.После нескольких часов воздействия в зоне ГП-2 образуются дисперсные частицы 0-фазы (CuAlj).Образование зон GG1-1, GP-2 и 0-фазы повышает прочность и твердость закаленного алюминиевого сплава.

Кованый сплав не затвердевает при термической обработке. Эти сплавы характеризуются высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью. Пластическая деформация усиливает сплав почти в 2 раза. В эту группу входят сплавы марок АМТС (1,1-1,6% Мп), Амг2, Амгз, Амг5, Амгб(на рисунке показано соотношение магния). Они применяются для сварки конструктивных элементов, которые имеют относительно небольшую нагрузку и требуют высокой коррозионной стойкости. Резервуары, нефте-и газопроводы, палубные надстройки для хранения нефтепродуктов, изготавливаются из сплавов типа АМТС, Амг2, Амгз, витражей, перегородок, дверей, оконных рам. Вагон, перегородка судовой переборки, кабина лифта. Выкованный сплав затвердет термической обработкой.

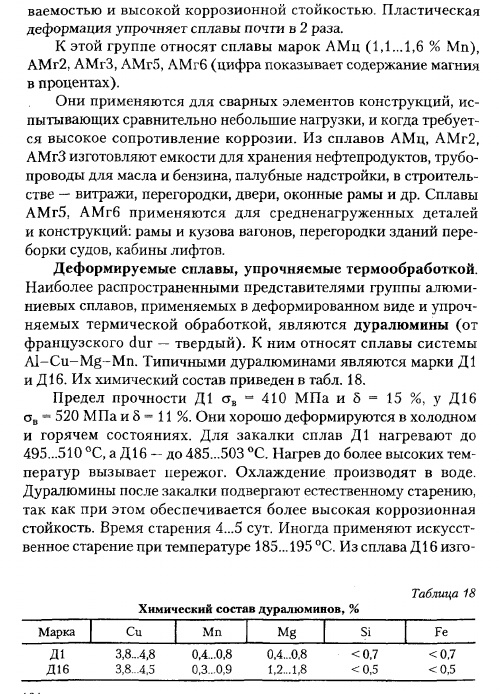

Наиболее распространенные представители алюминиевой группы Сплав, используемый в деформированном виде и отвержденный термической обработкой, представляет собой дюралюминий (по-французски durul-твердый).К ним относятся сплавы системы Al-Cu-Mg-Mn. Типичный дюралевый класс Д1 и Д16.Их химический состав представлен в таблице. 18. Прочность на растяжение D1 s составляет 410 МПа, 8 = 15%.D16s-520 МПа,8-11%.Они хорошо деформируются в холодных и горячих условиях. Для гасить, сплав D1 495… Нагретый до 510°C, D16 нагревается до 485… Она нагревается до 503°C. она выгорает при нагревании до высоких температур. Охлаждение осуществляется в воде.

Дюралюминий после закалки подвергается естественному старению, так как обеспечивает более высокую коррозионную стойкость. Времени старения 4… 5 дней. Искусственное старение может применяться при температуре 185-195°С. из сплава Д16 Таблица 18 Химический состав дюралюминия、% Марка C Mp Mg / Si Fe Д1 3.8-4.8 0.4… 0.8 0.4… 0.8 <0.7 < 0.7 Д16 3.8.4.5 0.3.0.9 1.2… 1.8 <0.5 < 0.5 сенсорная обшивка, силовая рама, строительная конструкция, кузов грузовика, рама, стрингеры, бортовые элементы самолета и т. д. Сплав Авиа (АВ)обладает меньшей прочностью, чем дюралюминий, но повышает пластичность в холодных и высокотемпературных условиях, лучшую свариваемость, лучшую устойчивость к коррозии и более высокие пределы усталости. Фаза отверждения-соединение Mg2Si.

Авиал охлаждают при 515-525°с, охлаждают водой, а затем подвергают искусственному (АБТ1) воздействию в течение 12 часов при температуре естественного старения (АБТ) или 160°С. изготавливают лист, трубу, лопасти несущего винта вертолета, кованые детали двигателя, раму, дверь. Высокопрочный алюминиевый сплав. Прочность достигает 550-700 МПа, но она менее пластична, чем дюралюминиевая. В дополнение к CU и MG, сплав содержит цинк. К ним относятся сплавы В95, В96.Фаза усиления-MgZn2, Ai3Mg3Zn3, Al2CuMg. As содержание цинка увеличивается, прочность увеличивается, но пластичность и коррозионная стойкость снижаются. Эти сплавы закаляют при температуре 465-475°C с водяным охлаждением и искусственно выдерживают при температуре 135-145°C в течение 16 часов.

Там, где есть дюралюминий, используется камедь. Кованый алюминиевый сплав характеризуется высокой пластичностью и достаточными литейными свойствами при температурах ковки и штамповки (450-475°с).Гасить осуществляет на 515 ~ 525°C, вод-охлаженном, вызревании-150 ~ 160°C и 4 ~ 12 часа закаляя участок Mg2Si, CuA12. Сплав а КБ применяется для изготовления крыльчатки, коромысла и крепежных деталей сложной формы и средней прочности (шток= 360 м па). Сплав АК8 с высоким содержанием Cu разлагается под давлением, но он отличается высокой прочностью и используется при изготовлении подрамников, лопастей несущих винтов вертолетов и др. Жаропрочный сплав. Эти сплавы используются для компонентов, работающих до 300°C(поршни, головки цилиндров, наружные пластины самолетов, лопасти и диски осевых компрессоров, крыльчатки и др.).

Эти сплавы дополнительно сплавляют Fe, Ni и Ti. Сплав АК4-1 составляет 525… Тушится на 535°с, сплав Д20 закаливают в воде при 535°С, 200… Обработка вызревания на 220°C леча этапы CuL12, Mg2Si, Al2CuMg, AlgFeNi. При частичном разложении твердого раствора они выделяются в виде дисперсных частиц, которые сопротивляются затвердеванию, что повышает термостойкость. Литой алюминиевый сплав. Сплав для литья отливок должен обладать хорошими механическими свойствами и коррозионной стойкостью, с высокой текучестью, относительно небольшой усадкой, низкой склонностью к образованию высокотемпературных трещин и пор.

Сплавы, содержащие Эвтектику в структуре, обладают высокими литейными характеристиками. Содержание легирующих элементов в этих сплавах больше, чем конечная растворимость в алюминии, и больше, чем в кованых. Более обыкновенно используемые сплавы Al-Si, Al-Cu и Al-Mg. In для измельчения зерна и, как следствие, улучшения его механических свойств, используются добавки (Ti, Zr, B, V, Na и др.) вводятся в сплав. Многие отливки из алюминиевого сплава проходят термическую обработку. Например, отжигают при 300°С в течение 5-10 часов. Закалка и естественное старение (^Зак » 510… 520°C) и горячей воды (40… Охлаждение при 100°C), выдерживают до 20 часов.

Поскольку сплав Al-Si (силумин) содержит много эвтектики, литейные характеристики отливки высоки, а плотность высока. Сюда относятся сплавы Ал 2, АЛ4 и АЛ9. AL2 содержит 10-13% Si и представляет собой эвтектический сплав, который не подвергается упрочняющей термообработке. AL4 и AL9 являются предэвтектическими и дополнительно легированы Mg. It смогите быть вылечено термической обработкой. Усиленная фаза-Mg2Si. Эти сплавы использованы в изготовлении частей большой нагрузки как корпуса компрессора, картеры и блоки двигателя. Сплав Al-Cu.

Эти сплавы (AJI7, AL 19) обладают меньшей Литейной способностью, чем силумин. Поэтому их применяют, как правило, для отливки мелких деталей простой формы (арматуры, кронштейнов и др.).Болезненное сокращение, склонность к образованию высокотемпературных трещин и хрупкого разрушения. Сплав Al-Mg. Эти сплавы (AL8, AL27), поскольку не содержат эвтектики, обладают низкой Литейной способностью.

Характеристики этих сплавов превосходная коррозионная устойчивость, увеличенные механические свойства и machinability. It предназначен для литья, работающего во влажной среде. Сплавы марок AL 13 и AL 22 обладают более высокими литейными свойствами в результате образования тройной эвтектики. Жаропрочный сплав. Наиболее широко используется сплав AL1, из которого изготавливают поршни, головки цилиндров и другие детали, работающие при температуре 275-300°С. структура литого сплава AL1 состоит из твердого раствора, содержащего Cu, Mg, Ni, и избыточной фазы Al2CuMg, AlgCuNi.

Более жаропрочными являются сплавы AL 19 и ALZZ. Это достигается путем добавления Mn, Ti, Ni, Zn и Ce к сплаву с образованием нерастворимой межсталидной фазы, такой как Al6Cu3, A12Ce, Al2Zr и др. Для больших деталей, работающих при температуре 300-350°C, используются сплавы AL21.

Смотрите также:

Материаловедение — решение задач с примерами

| Термическая обработка алюминиевых сплавов | Титан |

| Деформируемые алюминиевые сплавы, упрочняемые термической обработкой | Сплавы на основе титана |