Оглавление:

Основное обдрудование для термической обработки

- Основное оборудование термической обработки Оборудование теплового цеха машиностроительного завода можно разделить на 3 группы.1.Основное оборудование(печи, холодильное оборудование, закалочные прессы, холодной работы оборудования и т. д.). 2.Дополнительное оборудование (обычные прессы, моечные машины, травильные ванны, пескоструйные и дробеструйные машины и др.); лру ТСП / контроль yoyogo в.216К.

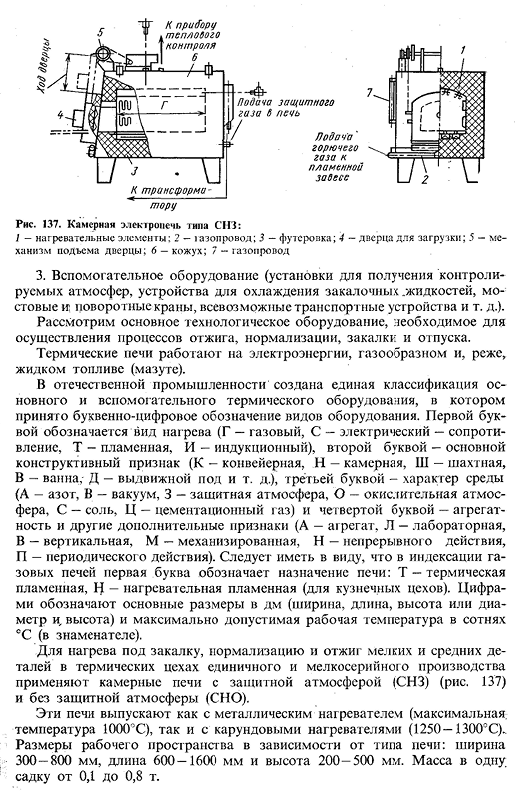

Преобразование к — 41.- Печь для подачи экранированного газа 6 Тоору. Подача горючего газа к пламенной завесе Рие. 137.Тип СНЗ камерная электропечь: 1-нагревательный элемент. 2-газопровод; 3-футеровка; 4-дверь для погрузки. 5-дверный подъемный механизм. 6-кожух; 7-газопровод 3.Вспомогательное оборудование(оборудование для получения контролируемой атмосферы, устройства для охлаждения теплоносителя, мосты и

поворотные краны, всевозможные транспортные устройства и др.); Людмила Фирмаль

Рассмотрим основные технические средства, необходимые для осуществления процессов отжига, нормализации, упрочнения и отпуска. Термические печи работают на электричестве, газе, реже на жидком топливе (мазуте). В отечественной промышленности создана единая классификация основного и вспомогательного теплового оборудования, в которой принято буквенно-цифровое обозначение типа оборудования.

Первая буква — тип нагрева (G-газ, C-электрическое сопротивление, T-пламя, I-индукция), вторая буква-основные конструктивные особенности (K-конвейер, H-камера, W-вал, B-ванна, D-вытяжка и др.), 3-я буква-это природа среды (а-азот, Б-О, вакуум-защитная атмосфера, с-окислительные свойства, с-цемент, с-цемент и т. д.), 4-я буква-агрегация и другие дополнительные функции (а-агрегация, л-Лаборатория, Б-вертикаль, м-механизация, Н — непрерывное ивное действие, п-периодичность).при индексации газовых печей следует учитывать, что первые буквы указывают назначение печи: Т-тепловое пламя, Н-нагревательное пламя (для Кузнецов).

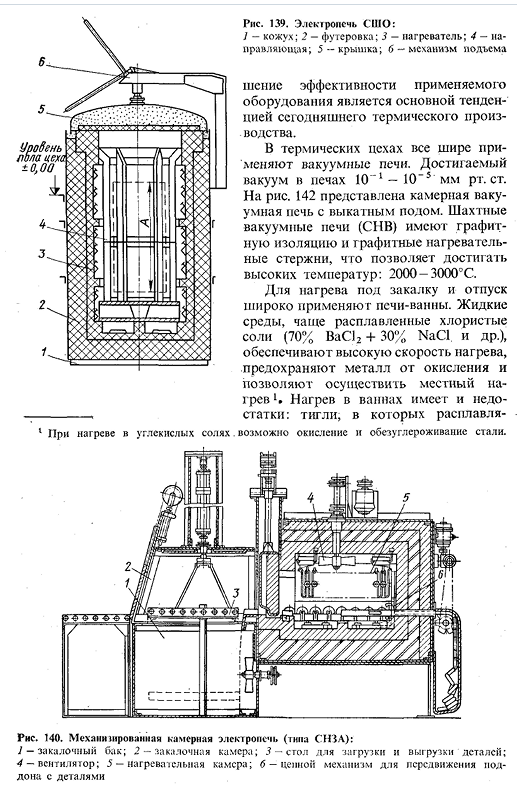

- Цифры показывают основные размеры в ДМ (ширина, длина, высота или диаметр и высота) и максимально допустимую рабочую температуру при нескольких сотнях°С (в знаменателе). Камерные печи без защитной атмосферы (СНЗ) (рис.137) и защитной атмосферы (СНО) используются для закалки, нормализации и отжига мелких и средних деталей в тепловых цехах малого и среднего производства. Эти печи производятся как с металлическими нагревателями (максимальная температура 1000°C), так и с нагревателями Karunda (1250-1300°C).

Размеры рабочего пространства в зависимости от типа печи: ширина 300-800 мм, длина 600-1600 мм, высота 200-500 мм. Масса 0,1-0,8 т в 1 шихте В электропечи типа 217 SNZ предусмотрена рамная завеса (трубчатая горелка), которая равномерно закрывает загрузочное отверстие при открывании дверцы. Защитный газ подается в печь через трубу на задней торцевой стенке от установки подготовки газа. Температура контролируетс

я термопарой и автоматическим записывающим потенциометром. Людмила Фирмаль

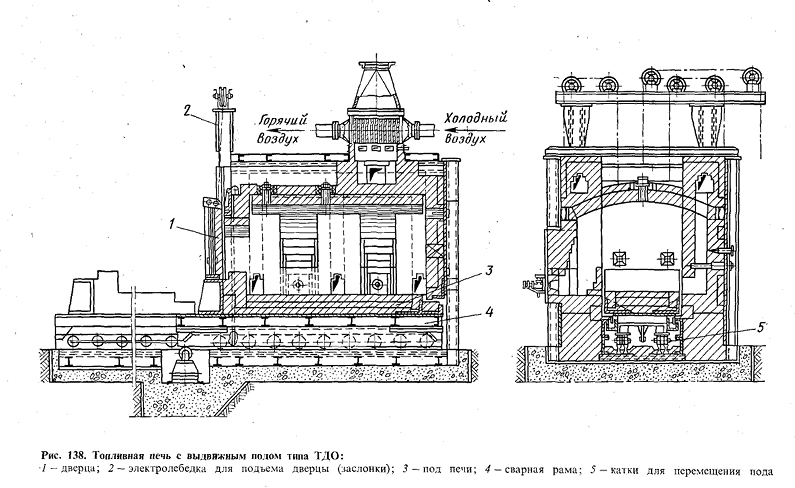

Камерные печи со скользящим подом широко используются для отжига и нормализации. На рисунке 138 показана топливная печь с ползунковым подом TDO (T-тепловое пламя, D-скользящий под, без o-защищенная атмосфера) с максимальной температурой нагрева 1100°C. Для нагрева длинномерных деталей используются шахтные печи типа Сшо и Сшз(рис. 139).Рабочая температура печи до 1000 ° С, масса шихты 0,6-1,2 т, диаметр рабочего пространства 600-1000 м, высота 600-3000 м. При организации поточного производства в тепловых цехах широко применяются высокомеханизированные закалочные и отпускные агрегаты, имеющие универсальное и специальное назначение.

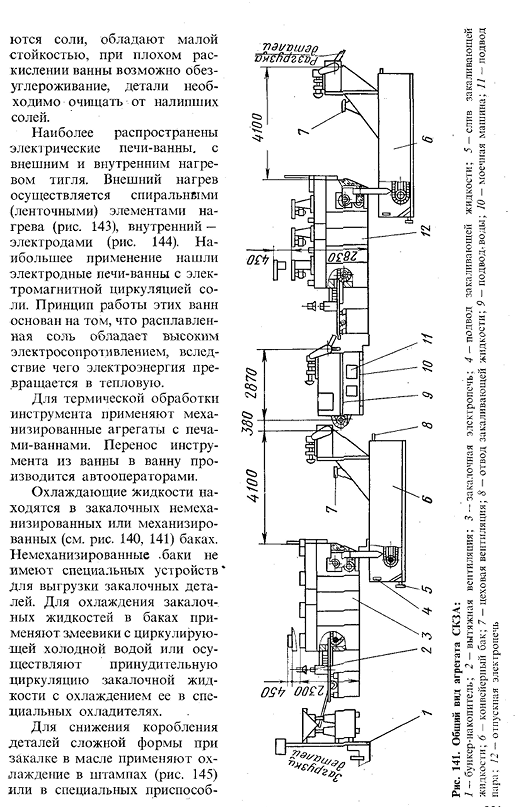

Механизация трудоемких процессов при погрузочно-разгрузочных работах позволяет сократить численность персонала, сократить трудозатраты, повысить эффективность использования оборудования, сэкономить электроэнергию, повысить качество производительности и термообработки. Повышение производительности труда во многом определяется степенью механизации и автоматизации оборудования. Самая простая механизация термических печей сводится к использованию подъемного оборудования, например погрузочной машины. Более сложная механизация предполагает перемещение деталей в печи, разгрузку печи, перемещение деталей на следующую операцию и др. 140.Поддон с деталями устанавливается в закалочной камере 2 и перемещается в камеру нагрева печи.

После нагрева переместите поддон в закалочную камеру и погрузите его в емкость с маслом вместе со столом 3.После затвердевания стол поднимается и поддон разгружается в последнее время наблюдается тенденция к замене электропечи клеточного типа на систематическую, которая наиболее подходит для требований повышения механического уровня. На рисунке 141 показан закалочно-темперирующий конвейерный агрегат (тип SKZA). Для закалки и высокотемпературного отпуска деталей массой до 3 кг, размером 10×10×10×100×150×150 мм в среде защитного газа. Этот агрегат включает в себя электропечь 3 для нагрева деталей для отверждения в контролируемой атмосфере, конвейерную емкость для отверждения 6, шайбу 10 и электропечь для закалки с вентилятором для обеспечения циркуляции атмосферы в рабочем пространстве.

Продукт подается в рабочую камеру закалочной печи с помощью пульсатора и транспортируется через печь конвейерной лентой. Части выводятся из желоба в закалочный бак. Продукт транспортируется через резервуар через конвейер belt. In шайбы транспортера, масло в части помыты высокотемпературным детержентным решением. С созданием автоматизированных и механизированных агрегатов 218. Рисунок 138.■1 дверь: топливная печь с выдвижным подом ТДО. 2-электрическая лебедка для подъема двери (затвора); 3-под топкой; ’ / — сварная рама. 5-ролики для перемещения нижней части 139.Электропечь 1-кожух; 2-футеровка; 3-нагреватель; 4-направляющая. 5-крышка; б-механизм подъема 6. Повышение эффективности используемого оборудования является сегодня основным направлением производства тепла. В тепловом цехе все шире используются вакуумные печи.

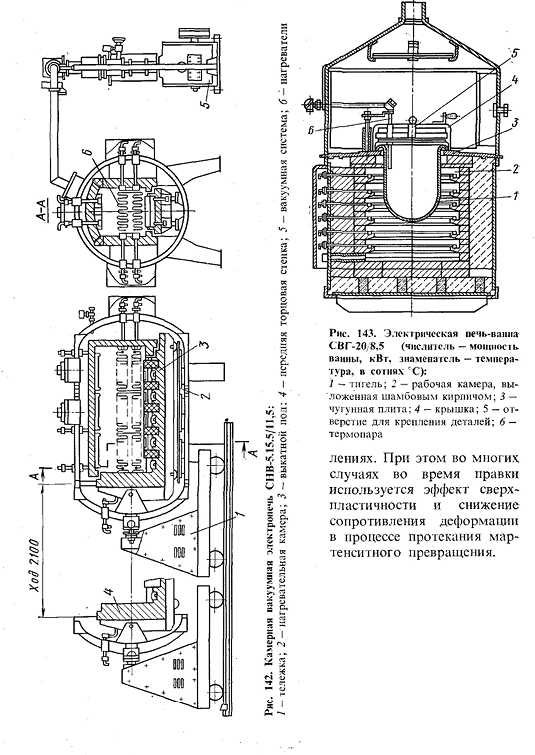

Вакуум достижимый в печи 10 * −10″ 5 мм рт. ст. На рисунке 142 показана камерная вакуумная печь с прокатным подом. Шахтная вакуумная печь (пуск) оснащена графитовой изоляцией и графитовым нагревательным стержнем, может достигать высокой температуры 2000-3000°. Печные ванны широко используются для нагрева под закалку и tempering. In в большинстве случаев жидкая среда расплавленной хлоридной соли (70% BaCl2 + 30% NaCl и др.) обеспечивает высокую скорость нагрева, защищает металл от окисления и позволяет осуществлять локальный нагрев! Есть и недостатки нагрева в бане: тигель 1 при нагревании с карбонатом возможны окисление и обезуглероживание стали. Рисунок 140.Механизированная камерная электропечь (тип СНЗА): / — Закалочный бак; 2-закалочная камера; 3-стол для загрузки и выгрузки деталей. 4-вентилятор; 5-нагревательная камера; б-механизм перемещения поддонов с деталями Они солевые, практически не сопротивляются, недостаточное раскисление ванны, возможна обезуглероживание, необходимо удалить соль, прилипшую к детали. Наиболее распространена электрическая печная ванна с внешним и внутренним нагревом Тигля.

Внешний нагрев осуществляется с помощью спиральных (ленточных) нагревательных элементов (рис.143) и внутренних-электродов (рис. 144).Наиболее широко используются электродные банные печи с электромагнитной циркуляцией соли. Принцип работы этих ванн основан на том, что расплавленная соль обладает высоким электрическим сопротивлением, в результате чего электричество преобразуется в тепло. Для термической обработки инструмента использовался механизированный печно-банный агрегат. Перенос инструмента из ванны в ванну осуществляется автоматическим оператором. Охлаждающая жидкость помещается в резервуар, который не является механизированным или механизированным (см. рис.140, 141). Нет специального оборудования для танков, которые не механизированы」 Для разгрузки закалки parts. To охладите быстро охлаждающуюся жидкость в резервуаре, используйте змеевик, который циркулирует холодной водой, или принудительное охлаждение жидкости, охлаждая ее в специальном охладителе.

Для уменьшения коробления деталей сложной формы при закалке маслом применяют охлаждение штампа(рис. 145) или с помощью специального устройства Рисунок 141. Общий вид блока СКЗА: 1-бункер для хранения. 2-вытяжная вентиляция; 3-закалочная электропечь; 4-Подача закалочной жидкости; 5-слив закалочной жидкости. 6-конвейерная емкость; 7-вентиляция цеха; 8-отвод затвердевшей жидкости; 9-подача воды; 10-шайбы; 11-подача пара; 12-отпуск электропечей 221I. Рисунок 143.Электропечь / ванна СВГ-20 / 8.5 (числитель-мощность ванны, кВт, знаменатель-температура, а единица измерения-S’c): 1-тигель; 2-Рабочая камера, облицованная шайбой-кирпичом. 3-чугунная плита; 4-крышка; 5-отверстие для крепления деталей. 6-термопара — К. Ленивый laz. In кроме того, часто при правке используют Сверхпластический эффект и снижение сопротивления деформации в процессе мартенситного превращения.

Смотрите также:

Решения задач по материаловедению

| Поверхностная закалка | Термомеханическая обработка |

| Общая характеристика процессов химико термической обработки стали | Дефекты, возникающие при закалке |