Оглавление:

Подшипниковые сплавы

- Подшипниковый сплав Сплав подшипника вызван сплавом который делает вкладыши подшипника скольжения. Для этого используются чугун, бронза и баббит-эмалированная посуда на основе свинца, олова, цинка или алюминия.

Металл вкладыша должен выдерживать высокое удельное давление и должен также обладать следующими характеристиками: 1)низкий коэффициент трением; 2)Высокая износостойкость поверхности. 3) хорошая теплопроводность. 4)

коррозионная устойчивость. Если поверхности вала и вкладыша разделены смазочной пленкой, то выполняются требования 1 и 2. Людмила Фирмаль

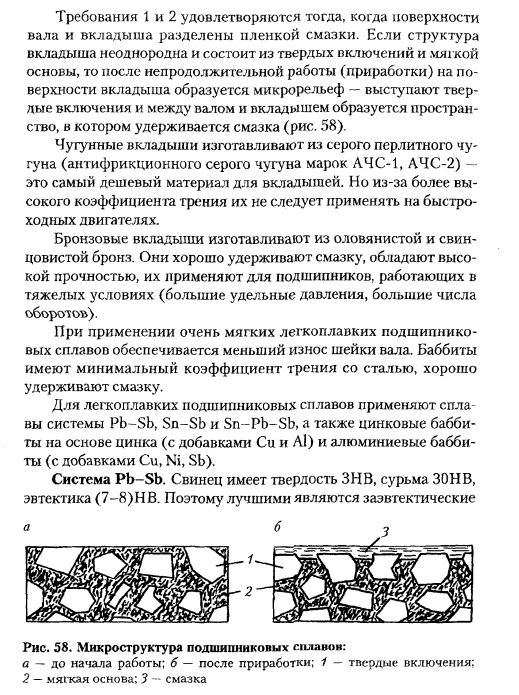

Если структура вкладыша неравномерна и состоит из твердых включений и мягкого основания, то после короткого периода работы (приучения к работе) на поверхности вкладыша образуются мелкие неровности-появляются твердые включения, и образуется пространство, где смазка удерживается между валом и вкладышем (рис.58).

Вкладыши литого железа сделаны из серого перлитного утюга (серого цвета антифрикции Тавра АЧС-1,/хчс-2).Это самый дешевый материал для вкладыша. Однако из-за высокого коэффициента трения он не должен использоваться в высокоскоростных двигателях. Вставки из бронзы изготавливаются из олова и свинцовой бронзы. Они используются для подшипников, которые хорошо удерживают смазку, имеют высокую прочность и работают в тяжелых условиях (высокое удельное давление, высокое вращение).

- Использование очень мягкого и легкоплавкого сплава подшипников приводит к меньшему износу шейки вала. Бэббит имеет минимальный коэффициент трения со Сталью и хорошо удерживает смазку. Сплавы подшипников с низкой температурой плавления включают сплавы на основе Pb-Sb, Sn-Sb и SN-Pb-Sb, а также цинковые баббиты (добавки Cu и Al) и алюминиевые баббиты (добавки Cu, Ni, Sb) на основе цинка. Система Pb-Sb.

Твердость свинца ZNV, сурьмы ZON B, эвтектики (7-8) HB. Поэтому оптимальным является заэвтектического 6 е с. Рисунок 58.Микроструктура подшипниковых сплавов: а-перед началом работы. Б-после казни. 1-твердые включения: 2 -.Мягкая основа. 3-смазка Сплав(16… 18%СБ). БС свинцового баббита является самым дешевым. Недостаточно пластичной эвтектики (мягкое основание) и кристаллов сурьмы (твердые включения). Система СН-СБ. Твердость олова составляет 5NB. Мягкая основа сплава представляет собой твердый раствор сурьмы в олове.

Твердый кристалл (P ’ фаза) — химическое соединение SnSb. Людмила Фирмаль

Оптимальный состав-13%Sb, 87%Sn(2-фаза a + 0′). Для того чтобы исключить сегрегацию плотностями Sb и Sn, медь введена в Babbitt для того чтобы сформировать олово и химическое соединение CU3S11.It имеет более высокую температуру плавления и сначала кристаллизуется с образованием твердого включения в баббит, что дополнительно повышает износостойкость несущей оболочки. Печать судваба-В88, В83.Эти баббиты самые лучшие. Оловянная основа является вязкой, пластичной и менее склонной к усталостному разрушению.

Состав баббита Б88 7.3… 7.8%СБ, 2.5… 3.5%КР,0.8… 1.2%кд, 0.15… 0.25%Ni, Sn-это foundation. It применяется при изготовлении подшипников большой грузоподъемности для турбин, турбонасосов и турбокомпрессоров. Система Sn-Pb-Sb. Баббит имеет твердый раствор на основе свинца в качестве мягкой основы, а соединения SnSb действуют как твердые включения. Олово-свинцово-сурьмяное долото в16 (16% Sn) дешевле олово-сурьмяного долота, но по качеству не уступает ему (Sn и Sb составляют 15-17%, эталонный Pb).Они использованы в изготовлении подшипников средней нагрузки для автомобильных моторов. Кальциевый баббит (BC) относится к системе Pb-Ca-Na. Мягкий компонент-фаза(твердый раствор Na и СА в РЬ), а твердые включения Pb3Ca Кристалл.

Натрий и другие элементы, введенные в сплав, повышают твердость а-раствора. До н. э. баббиты имеют хорошие антифрикционные свойства, менее хрупкие, чем баббиты БС и износостойкие. Они применяются на железнодорожном транспорте (подшипники вагонов, коленчатые валы дизелей и др.).Марка баббита б-ка, БК2, Бк2ш. Цинковый антифрикционный сплав. Сплавы цам10-5, Цам5-10, Цам9 5 15 уступают Баббиту на основе олова по пластичности, коэффициенту трения и линейному расширению, эквивалентному баббиту на основе свинца.

В дополнение к А1 вводят до 0,03-0,06% мг. Мягкое основание эвтектическое и твердое основание Cu7.N2 включения. Применяется при изготовлении одиночных металлических вкладышей, втулок и ползунков, для получения биметаллических полос из стали и алюминиевых сплавов. Алюминиевый антифрикционный сплав. Основными компонентами сплава являются Sn, Cu, Ni и Si, образующие гетерогенную структуру с A1.Сплавы АОЗ-1 и ЛО9-2(Sn-9%, Cu-2%) применяются для литья одиночных металлических вкладышей и втулок толщиной более 10 мм. сплавы АО20-1, АН2. 5 (Ni-2,5%) — для получения биметаллической ленты со Сталью методом прокатки. Подшипники изготовлены из сплава АН2. 5 можно также сделать отливки. Подшипник работает при нагрузке не более 200-300 МПа и окружной скорости 15-20 м / с. Композиционные материалы для подшипников скольжения:

1.Самосмазывающиеся подшипники. Они получены методом порошковой металлургии из материала Различные составы: железо-графит, железо-медь (2-3%)-графит или бронза-графит. Графит был введен от 1 до 4%.После спекания образуется 15-35% пор и заполняется маслом. Масло и графит смазывают поверхности трения. Такие подшипники работают на низких скоростях скольжения(до 3 м / с), не создают ударных нагрузок и устанавливаются там, где смазка затруднена.

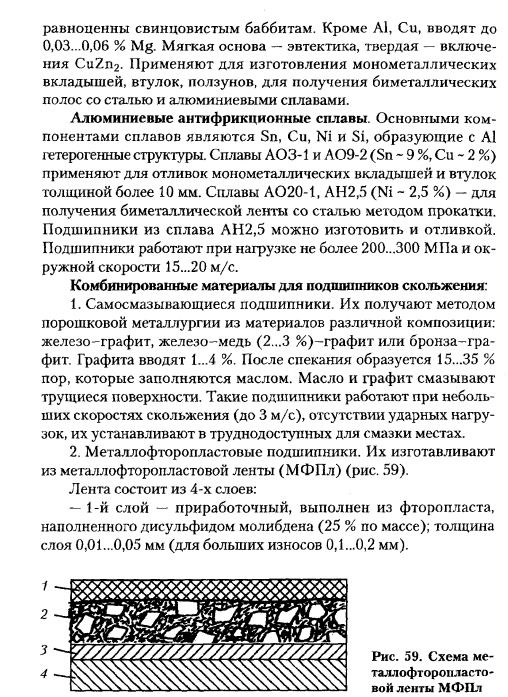

2.Металлические фторорезиновые подшипники. Они изготавливаются из металлофторопластовых лент (многофункциональное периферийное устройство mfp1) (рис. 59). Лента состоит из 4 слоев. — 1-й слой-изготовлен из фтористой смолы, заполненной дисульфидом молибдена (25% по массе).Толщина слоя 0,01… 0,05 мм (большой износ 0,1… Случай 0.2 мм) Диаграмма 59.Схема металлофторопластовой ленты Мфпл — 2-й слой (-0.3 мм) — Бронзофлуорорезин. Это слой пористой бронзы BrOYuZ2, полученный спеканием частиц сферического порошка.

Поры заполнены смесью 20%Pb фторопласта. — 3-й слой (0,1 мм) формируется из copper. It обеспечивает прочную адгезию 4-го слоя с пористым слоем бронзы. — 4-й слой представляет собой стальное основание толщиной 08 КП из стали 1-4 мм. Композиционные материалы используются для узлов трения, которые работают без смазочных материалов.

Смотрите также:

| Полимерные материалы | Медь и ее сплавы |

| Слоистые термореактивные пластмассы | Алюминий и его сплавы |