Оглавление:

Коррозионностойкие стали

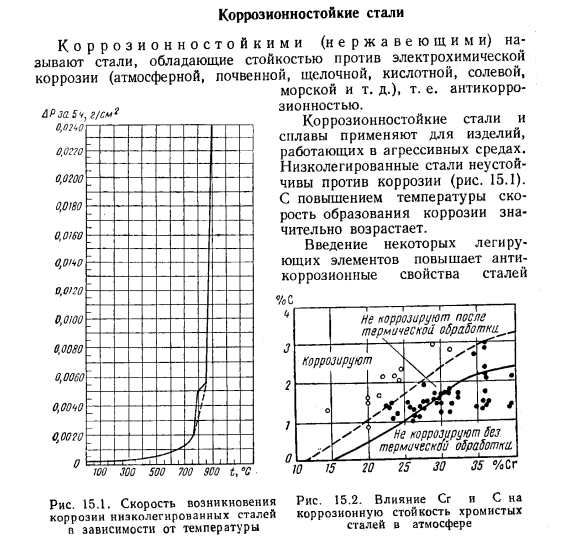

- Коррозионной стойкостью(нержавеющая сталь) называют сталь, которая выдерживает электрохимическую коррозию (атмосферную, почвенную, щелочную, кислотную, соляную, морскую и др.). 5В, г / см ДР? Рисунок 15.1.Скорость коррозии низколегированной стали в зависимости от температуры Высококоррозионные стали и сплавы используются для изделий, работающих в жестких условиях эксплуатации. Низколегированные стали неустойчивы к коррозии(рис. 15.1). с повышением температуры скорость образования коррозии значительно возрастает.

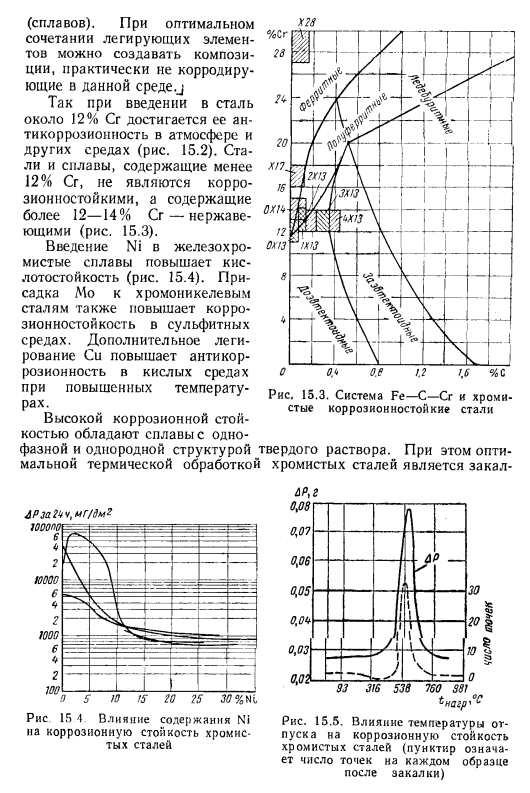

Введение некоторых легирующих элементов улучшает антикоррозионные свойства стали — Г-1 1″ 1 Не подвержены коррозии после термической обработки — г. Коррозия 3. Два 1. Да. s 15 20 25 30 35%Cg Не вытравите без термической обработки Рисунок 15.2.Влияние Cr и C на коррозионную стойкость хромистой стали в атмосфере (Сплав.)Оптимальное сочетание легирующих элементов позволяет создавать композиции, практически не подверженные коррозии в этой среде.

Вот почему, когда около 12% хрома вводят в стали, устойчивость к коррозии в атмосферных и других средств массовой информации достигается(рис. 15.2). Людмила Фирмаль

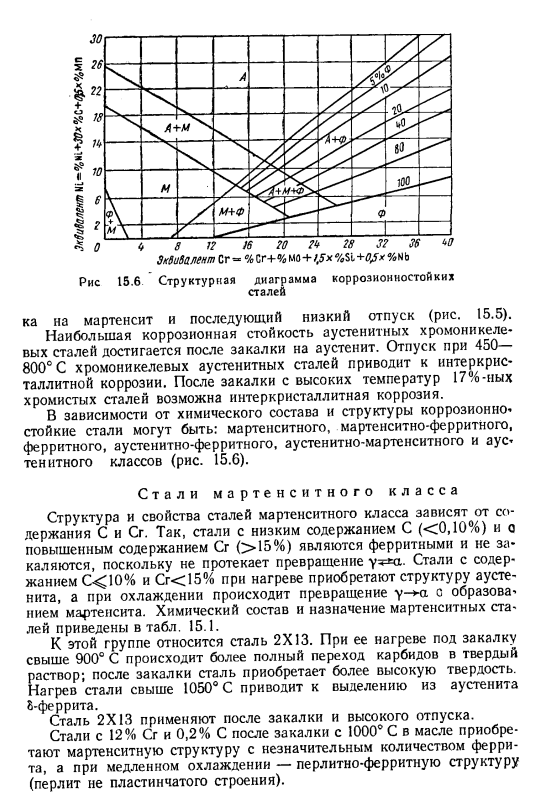

Стали и сплавы с содержанием Cr менее 12% не обладают коррозионной стойкостью, а сплавы с содержанием Cr более 12-14% являются нержавеющими (рис.15.3). Введение Ni в железохромистый сплав повышает кислотную стойкость (рис. 15.4).Добавление МО к хромоникелевой стали также повышает коррозионную стойкость. Сопротивление Сиона в среде сернистой кислоты. Дополнительное легирование Cu повышает коррозионную стойкость в кислых средах при высоких температурах. Структура твердого раствора одиночной фазы однородная, сплав низкотермичной обработки имеет высокую коррозионную устойчивость В этом случае закаляется чистая сталь,

Оптиум-хром Рис. 15.3. Fе-с-СГ и хромистой коррозионностойкой стали Доктор, ИГ / дм2 15 4 влияние содержания никеля на коррозионную стойкость хромистых сталей Рис. 15.5.Влияние температуры отпуска на коррозионную стойкость хромистой стали (пунктиром показано количество образцов после закалки) ZkShilent СГ =%СГ +%М0 + /,5х%сл + ^ х% НБ 15.6 структура коррозионностойкой стали Мартенсит и последующий холодный отпуск(рис. 15.5).Лучшая коррозионная стойкость аустенитной хромоникелевой стали достигается после закалки аустенитом.

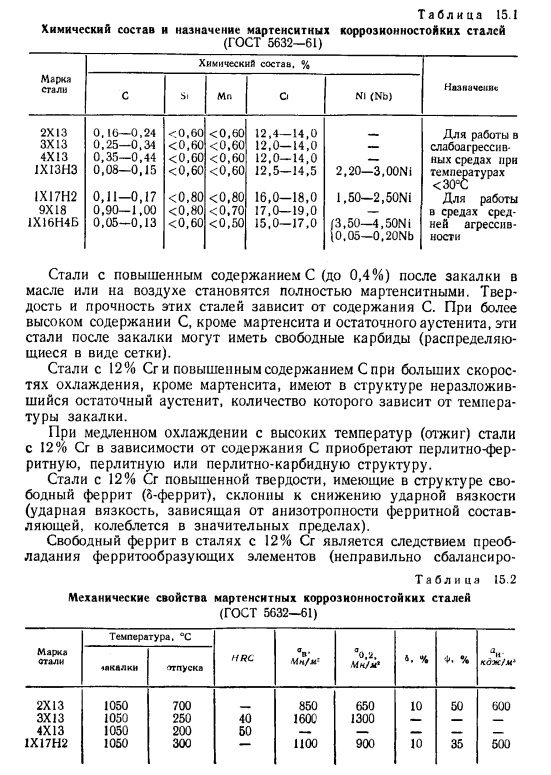

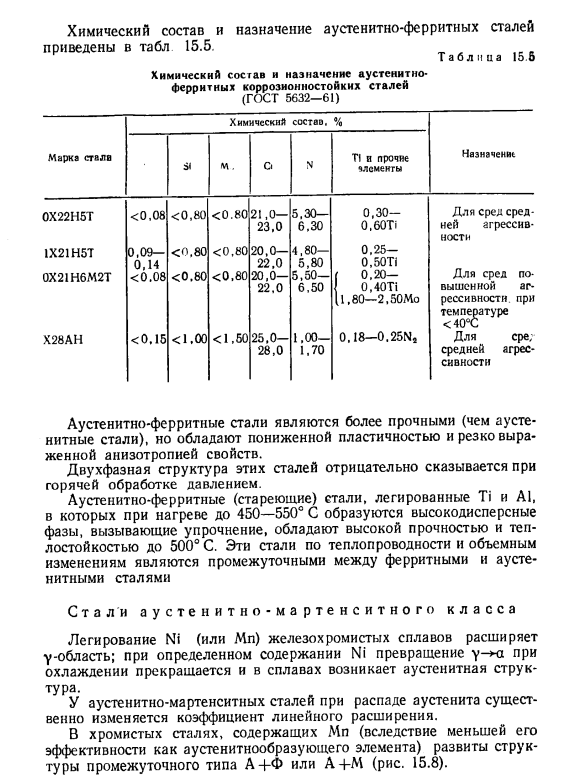

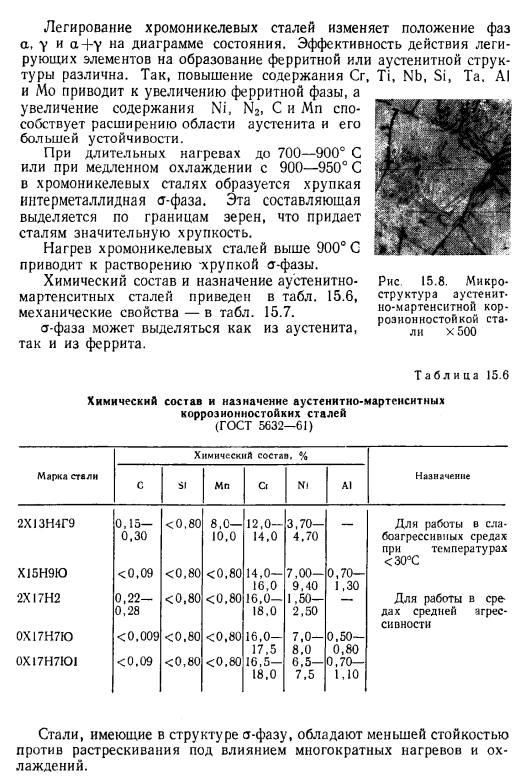

- Закалка аустенитной никелевой сталью при 450-800°C приводит к межкристаллической коррозии. После закалки при высокой температуре 17% хромистой стали может возникнуть некристаллическая коррозия. В зависимости от химического состава и структуры коррозионностойкие стали можно разделить на следующие классы: мартенсит, мартенсит-феррит, феррит, аустенит-феррит, аустенит-мартенсит и аустенит-мартенсит (15.6). Мартенситная сталь Структура и свойства мартенситных сталей зависят от содержания C и Cr. Поэтому сталь с небольшим содержанием C (<0,10%) и большим содержанием Cr (>15%) является ферритовой и не затвердеет, поскольку конверсия un = * a не происходит.

Сталь с содержанием C <10% и Cr <15% приобретает аустенитную структуру при нагреве, а при охлаждении происходит метаморфоза y — > a с образованием мартенсита. Химический состав и назначение мартенситных сталей приведены в таблице. 15.1. В эту группу входит сталь 2×13.. После закалки сталь приобретает более высокую твердость. Когда сталь нагревается выше 1050°C, S-феррит освобождается от аустенита.

При нагревании выше 900°С во время быстрого охлаждения происходит более полный переход карбида в твердый раствор Людмила Фирмаль

Сталь 2×13 используется после закалки и высокотемпературного отпуска. После закалки от 1000°С в масле сталь с 12% Cr и 0,2% C приобретает мартенситную структуру с небольшим количеством феррита, а при постепенном охлаждении приобретает перлитно-ферритовую структуру (неслоистый перлит).

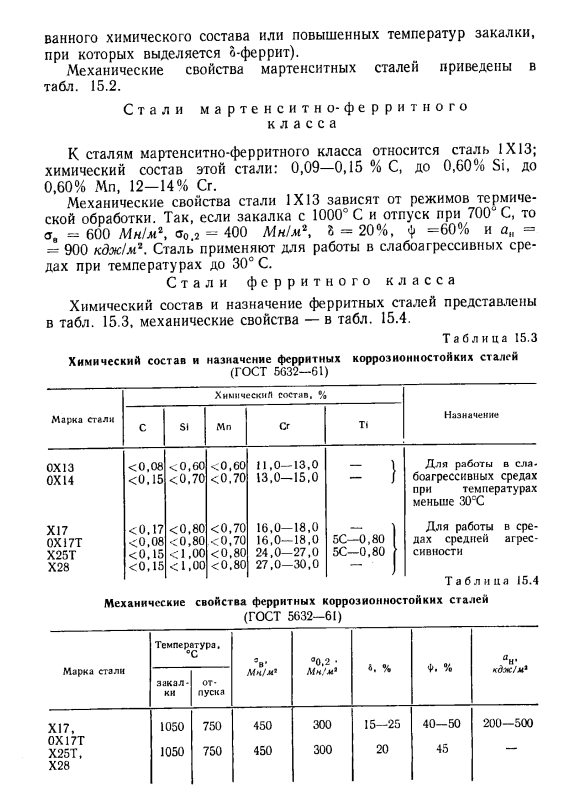

Химический состав и назначение мартенситной коррозионностойкой стали (ГОСТ 5632-61) Химический состав марки стали.%Цель Си Си МН ХЛ НЛ(Прим.) 2×13 0.16-0.24 <0.60 <0.60 <0.60 12.4-14.0 3X13 0.25-0.34 <0.60 12.0-14.0 слегка оскорбительно 4×13. 0.35-0.44 <0.60 <0.60 12.0-14.0- средства массовой информации 1X13113 0.08-0.15 <0.60 <0.60 12.5-14.5 2.20-3.00N1 температура 1XI7H2 0.11-0.17 <0.80 <0.80 16.0-18.0 1.50—2.50N1 для работы 9×18. 0.90-1.00 <0.80 <0.70 17.0-19.0 средства массовой информации 1X16H4B 0.05-0.13 <0.60 <0.50 15.0-17.0 / 3.50-4、сын я 10.05-0.20 НБ агрессивность Высокое содержание С

после закалки в масле или на воздухе (до 0,4%) делает сталь полностью мартенситной. Твердость и прочность этих сталей зависят от содержания С. При высоком содержании с, помимо остаточного аустенит-мартенсита, эти стали после закалки могут иметь свободный карбид (распределение в виде сетки). Кроме мартенсита, стали с повышенным содержанием C при 12% Cr и высокой скоростью охлаждения имеют в своей структуре остаточный неразложившийся аустенит, количество которого зависит от температуры закалки. При медленном охлаждении от высоких температур (отжиг), сталь 12% Cr приобретет структуру перлита, перлита или перлитного карбида в зависимости от содержания C. Стали с твердостью 12% Cr, в том числе свободный феррит (3-феррит) в

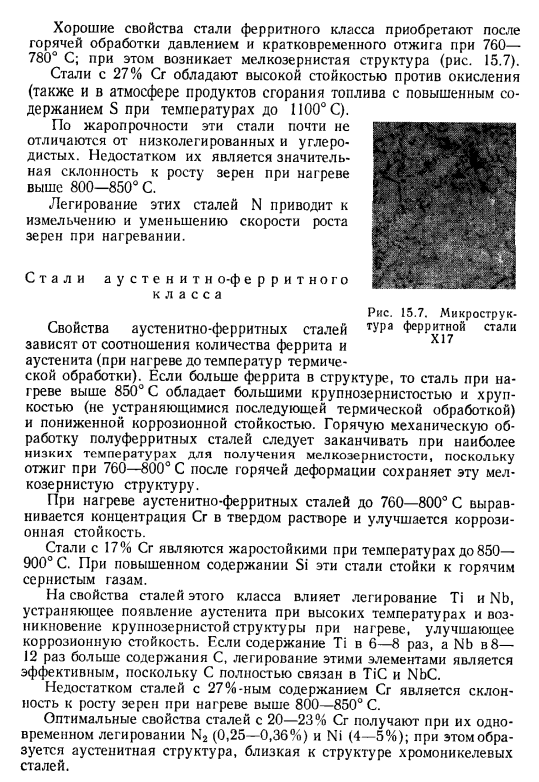

структуре, как правило, имеют более низкую вязкость(вязкость сильно варьируется в зависимости от анизотропии ферритового компонента). Свободный феррит в стали, содержащей 12% Cr, является результатом преобладания Ферритообразующих элементов (несбалансированных Таблица 15.2 Механические свойства мартенситной нержавеющей стали (ГОСТ 5632-61) Стальная ранг температуры,°с ЛПЧ в МН / м, 2. 4.%♦.%Ан-кДж / м * Запускать 2×13 1050700850650 10 50600 3X13 1050 250 40160C 1300 4X13 1050 200 50- 1×17h2 1050 300 1100 900 10 35 500 химический состав или 3 феррита высвобождается температура закалки).

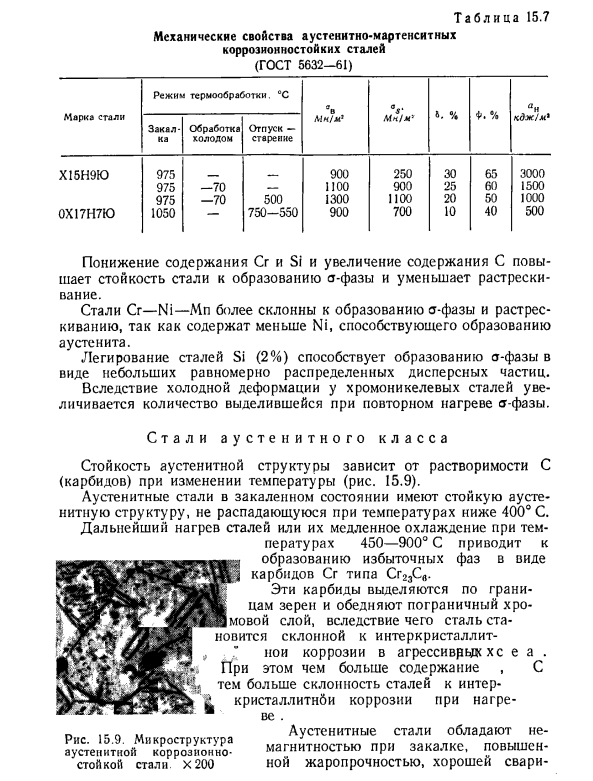

Механические свойства мартенситных сталей приведены в таблице. 15.2. Сталь и так называемый класс о-феррита Мартенситные ферритные стали класса включают стали 1X13.Химический состав этой стали: 0.09 ~ 0.15%C, Макс 0.60% Si, Макс 0.60%Mn, 12 ~ 14%Cg. Механические свойства стали 1×13 зависят от условий термообработки. Поэтому, гасящ от 1000°С, и закаляющ на 700uC, МН / м з МН / м ’% ф•/. «N кДж / м * Усиление холодной обработки праздников-старения Свяжитесь с нами, если вам нужна более подробная информация о X15H9YU 975900250 30 65 3000. 975-70 1100 900 25 60 1500 975-70 500 1300 1100 20 50 1000 0, 17, 7, 1050.-750-550 900700 10 40500 По мере уменьшения

содержания Cr и Si и увеличения содержания C сопротивление стали образованию z-фазы увеличивается, а трещина уменьшается. Стали Cr-Ni-Mn имеют низкое количество Ni, что способствует образованию аустенита, что делает их склонными к фазовому образованию и растрескиванию. Легирование стали Si (2%) способствует образованию а-фазы в виде равномерно диспергированных мелких дисперсных частиц. Из-за холодной деформации хромоникелевой стали увеличивается количество S-фазы, выделяющейся при повторном нагреве. аустенитная сталь

Стабильность аустенитной структуры зависит от растворимости с (карбида) до температуры (рис. 15.9). Закаленные аустенитные стали имеют стабильную аустенитную структуру, которая не разлагается при температурах ниже 400°C Когда сталь нагревается дальше или медленно охлаждается при температуре 450-900 ° c、 Температура образования избыточной фазы в виде карбидов Cr типа Cr2zSv. -* сrx ^ ОСЗ Рис. 15.9.Микроструктура аустенитной коррозионностойкой стали Х200 Эти карбиды осаждаются вдоль границ зерен, разрушая границы клеевого слоя, что в свою

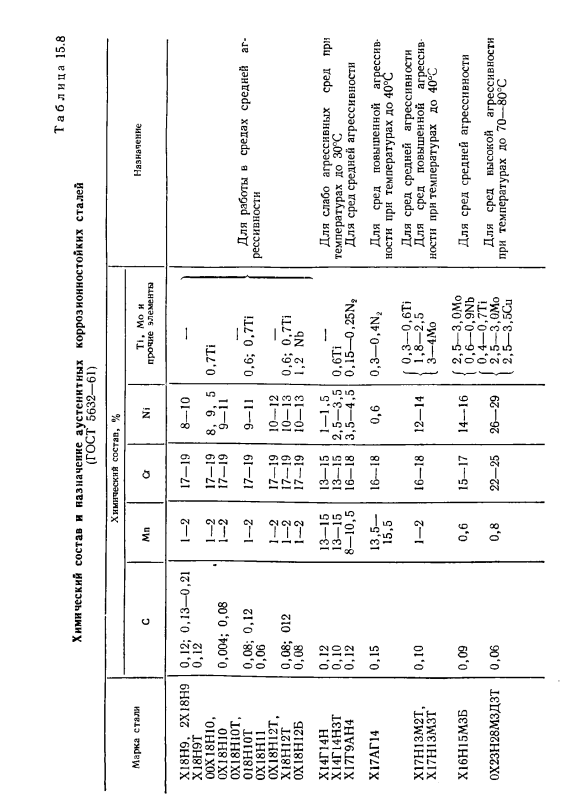

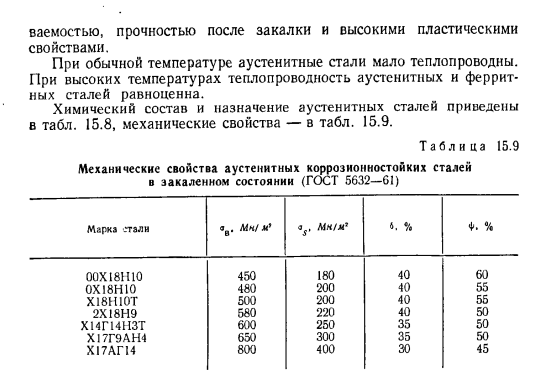

очередь делает сталь склонной к Межкристаллической коррозии в агрессивной форме. Аустенитная сталь не так тверда при закалке, обладает высокой термостойкостью и хорошей свариваемостью. Пластичность, прочность после закалки, высокие пластические свойства. На нормальной температуре, термальная проводимость аустенитной нержавеющей стали очень low. At при высоких температурах теплопроводность аустенитных и ферритных сталей сопоставима. Химический состав и назначение аустенитных сталей приведены в таблице. 15.8, механические свойства-в таблице. 15.9. Таблица 15.9

Механические свойства аустенитных нержавеющих сталей Состояние упрочнения (ГОСТ 5632-61) Стальная ранг a. Mn / M ’ о Mk / m1 S 4.%Ф.% 00XI8H10450180 40 60 0Х18Н10480200 40 55 Свяжитесь с нами, если вам нужна более подробная информация о X18HI0T 500200 40 55. 2X18H9 580220 40 50 X14G14NZT 600250 35 50 X17G9AN4 650300 35 50 X17AG14800400 30 45

Смотрите также:

| Износоустойчивые стали | Быстрорежущие стали |

| Магнитные и немагнитные стали и сплавы | Твердые сплавы |