Оглавление:

Быстрорежущие стали

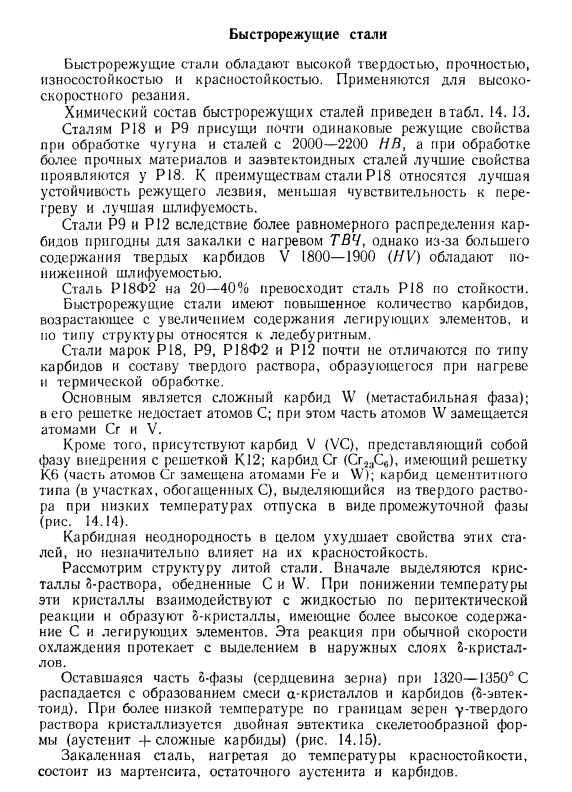

- Высокоскоростная сталь имеет высокую твердость, прочность, износостойкость и красный цвет resistance. It используется для высокоскоростной резки. Химический состав быстрорежущей стали приведен в таблице. 14.13. Сталь P18 и P9 имеют почти такие же режущие свойства, как у чугуна и стали 2000-2200 HB при обработке более прочных материалов и суперэвтектоидной стали лучшие характеристики проявляются у P18. К достоинствам стали Р18 можно отнести повышенную стабильность режущего лезвия, пониженную чувствительность к перегреву и повышенное шлифование.

При более равномерном распределении карбидов, стали Р9 и Р12 подходят для закалки путем нагрева ТВЧ, но из-за высокого содержания твердого карбида, V 1800-1900 (//P)снижает шлифовальную способность. P18F2 стали составляет 20-40% лучше, чем Р18 сталь по устойчивости. Количество карбида в быстрорежущей стали увеличивается, что увеличивается с увеличением

содержания легирующих элементов, и называется ледебритом по типу структуры. Людмила Фирмаль

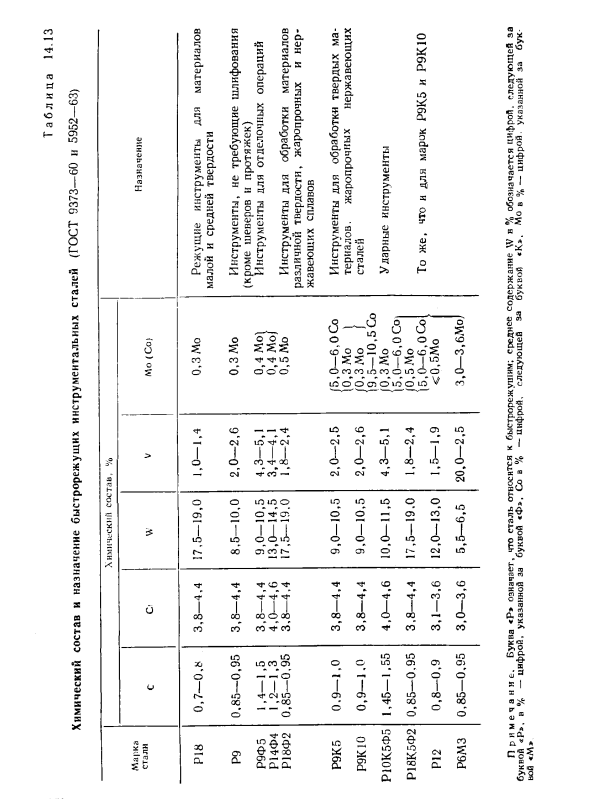

Стали марок Р18, Р9, Р18Ф2 и Р12 мало отличаются по типу карбида и составу твердого раствора, образующегося при нагреве и термообработке. Основным из них является соединение карбида W (метастабильная фаза).В этом нет атома C Lattice. In в этом случае некоторые из атомов W заменяются Cr и V. Кроме того, существует карбид V (VC), который представляет собой интерстициальную фазу с решеткой K12. Карбид Cr (Cr2; / C6) с решеткой Kb (некоторые атомы Cr заменены на атомы H и W).Карбиды цементитного типа выделяются из твердого раствора при низкой температуре отпуска в качестве промежуточной фазы(область с концентрируется) (рис.14.14).

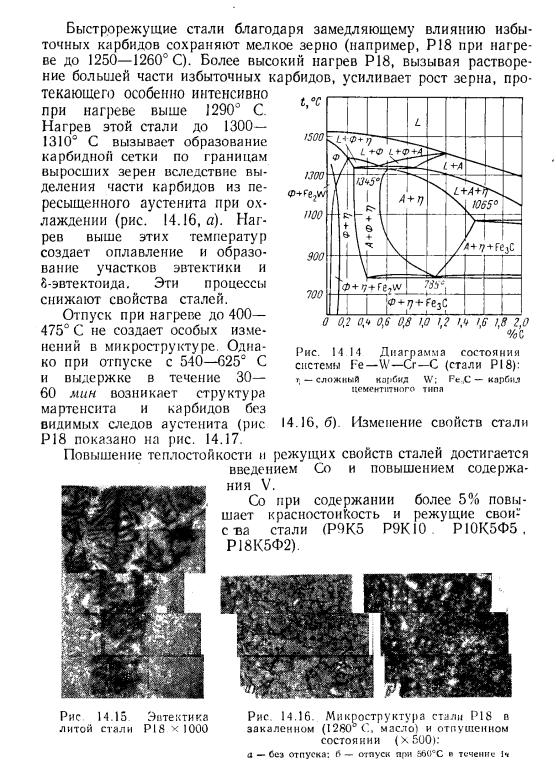

Неоднородность карбидов в целом ухудшает свойства этих сталей, незначительно влияя на их стойкость к окислению. Рассмотрим структуру литой стали. Во-первых, кристаллы раствора o обеднены, А C и W depleted. At при низких температурах эти кристаллы взаимодействуют с жидкостью в перитектической реакции, образуя о-кристаллы с высоким содержанием С и легирующих элементов. Эта реакция при нормальной скорости охлаждения протекает с выделением 6 кристаллов во внешнем слое. Остальная часть 6-фазы (ядро зерна) разлагается при 1320-1350°С С образованием смеси α-кристаллов и карбидов (6-эвтектоид).при более низкой температуре скелетная двойная эвтектика кристаллизуется вдоль границы зерен твердого раствора y (аустенит — {- композитный карбид) (рис.14.15).

- Закаленная сталь, нагретая до температуры стойкой Красной стали, состоит из мартенсита, остаточного аустенита, карбидов. Быстрорежущая сталь за счет ингибирующего действия избытка карбидов сохраняет мелкие зерна(например, Р1260 при нагреве до Р18°с).Более высокий нагрев Р18, который растворяет большую часть избыточного карбида, способствует росту зерен зерна, которые протекают особенно интенсивно при температурах выше 1290°С из пересыщенного аустенита при охлаждении(рис. 14.16, а).Нагревание выше этих температур приводит к слиянию и образованию эвтектических и 8-эвтектических секций.

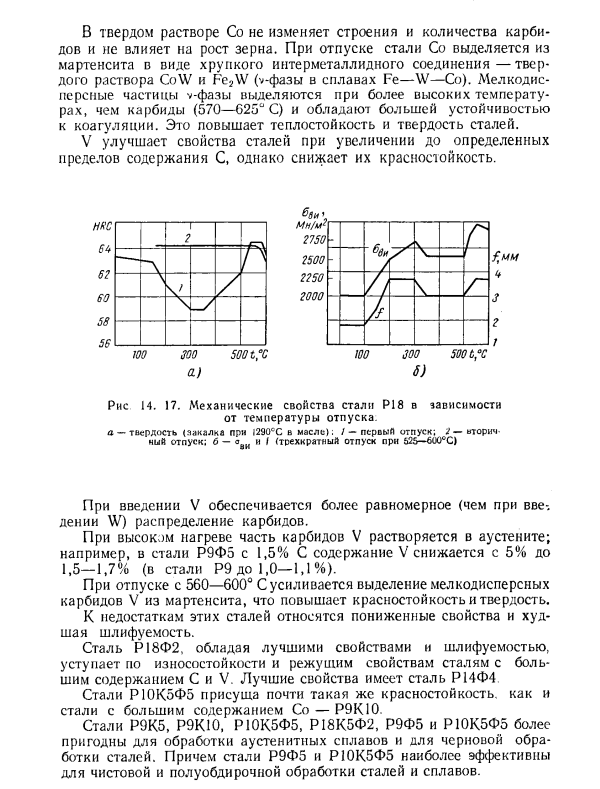

Эти процессы снижают свойства стали. 1300. < Р + fe2vv P00 по. Отпуск при нагревании до 400-475°не вызывает особых изменений микроструктуры. и карбидная структура появляется без каких-либо следов аустенита (рисунок Р18 показан на рисунке 14.17). Повышение термостойкости и введение сои В. Co, содержание которого превышает 5%, используется в производстве стали (P9K5 P9KI0.РЮК5Ф5.Р18К5Ф2) для того чтобы улучшить характеристики сопротивления и вырезывания красного цвета. 0 0.2 0.4 0.6 0.8! О 1.2 / Л’, (>1.8 2.0%С 14 диаграмма состояний из 14 система это-Ж-Е-С (сталь Р18): Д-составные твердосплавные Вт; Фе, с-цементированного карбида типа 14.16, б).Изменение свойств стали Режущие свойства стали достигаются за счет увеличения ее содержания. CAS 14.15 эвтектическая литая сталь PI8×1000 Рис.14. 16.

Однако, если его закалить от 540-625°и выдержать в течение 30-60 Лл, мартенситная Людмила Фирмаль

Условия закалки (1280°С, масло) и отпуска (X5001: микроструктура стали P18 а-без отпуска; б-отпуск при 60°С в течение 1 часа В твердых растворах Co не изменяет структуру и количество карбида и не влияет на рост зерна. При отпуске стали со выделяется из мартенсита в виде хрупкого интерметаллического соединения. Это твердый раствор CoW и Fe W (v фаза сплава Fe-W-Co). мелкие частицы v-фазы выделяются при более высоких температурах, чем карбиды (570-625°С) и более устойчивы к затвердеванию. Это повышает термостойкость и твердость стали. V улучшает свойства стали за счет увеличения содержания С до определенного предела, но уменьшения покраснения. Рис.14. 17.

Механические свойства стали Р18 в зависимости от температуры отпуска. а-твердость (выпекается при 290°С в масле); / — первый отпуск. 2-й отпуск. b-o8I и I (525-и 3 перерыва в ЗОЖ) При введении V обеспечивается более равномерное распределение карбида (больше, чем при введении W). Высокий нагрев приводит к растворению некоторых карбидов V в аустените. Например, в Р9Ф5 Сталь, где c-1.5%, содержание в уменьшается от 5% до 1,5-1,7% (для R9do1. 0-1. 1%). Отпуск от 560 до 600°С увеличивает высвобождение мелкодисперсных карбидов V из мартенсита, повышая стойкость к окислению и твердость.

К недостаткам этих сталей можно отнести снижение их свойств и снижение их измельчаемости. Сталь Р18Ф2 с лучшими свойствами и шлифовальными свойствами уступает по износостойкости и режущим свойствам по сравнению со сталями с высоким содержанием C и V. Сталь П14Ф4 имеет самые лучшие характеристики. Р10К5Ф5 сталь характеризуется почти такой же красноватого цвета, как сталь с высоким содержанием Co-P9K10. Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2, Р9Ф5, Р10К5Ф5 и стали пригодны для обработки аустенитных сплавов и черновой стали. Кроме того, стали Р9Ф5 и Р10К5Ф5 наиболее эффективны для отделки и Semi-зачистка обработка стали и сплавов.

Смотрите также:

| Твердые сплавы | Стали для режущих и измерительных инструментов |

| Коррозионностойкие стали | Стали для штамповых инструментов |