Оглавление:

Подшипниковые стали

- Подшипниковая сталь характеризуется высокой твердостью. Известно 4 марки подшипниковой стали (таблица 12.4).Кольцо подшипника трением элемент завальцовки толщины стены до 15-20, части сделано из стали UJX15, и более толщиное одно сделано из стали I1X15SG. Таблица 12.4 Химический состав и механические свойства подшипниковой стали при HRC <59 (ГОСТ » 01-60)

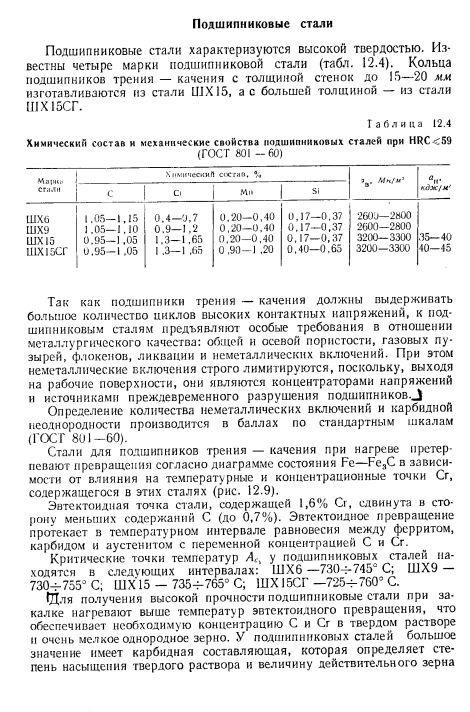

Марк.. Химический состав,% » 0. МН / ы ’ «М» Си — » сталь. кДж / м ’ Шшб ШШ9 ШШ15 П1Х15СГ 1.05-1.15 1.05-1.10 0.95-1.05 0.95-1.05 0.4-0.7 0.9-1.2 1.3-1.65 1.3-1.65 У. 20-0,40 0.20-0.40 0.20-0、 40 0.90-1.20 0.17-0.37 0.17-0.37 0.17-0.37 0.40-0.65 260 ^ −2800 2600-2800 3200-3300 3200-3300.35-40 40-45. циклы высоких контактных напряжений, к подшипниковой стали предъявляются особые требования с точки зрения металлургического качества: общая и осевая пористость, пузырьки, хлопья, включения и неметаллические inclusions.

Поскольку подшипники трения и качения должны выдерживать многочисленные Людмила Фирмаль

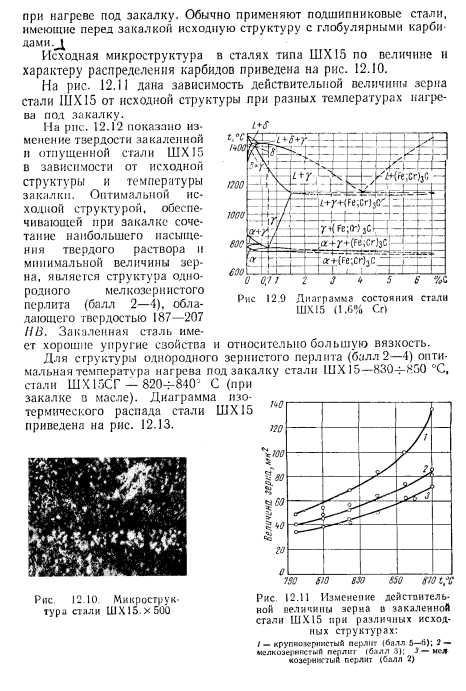

In в этом случае неметаллические включения строго ограничены, так как они вызывают концентрацию напряжений в направлении рабочей поверхности и преждевременный обрыв подшипника. Измерение количества неметаллических включений и неровностей карбида проводят в точке стандартной шкалы (ГОСГ 801-60). Стали для подшипников скольжения и качения при нагреве преобразуются в соответствии с диаграммой состояния Fe-Fe3C (рис.12.9) в зависимости от влияния на температуру и концентрационные точки Cr, содержащихся в этих сталях.

Эвтектоидная точка стали, содержащей 1,6% Cr, смещается в сторону более низкого содержания C(до 0,7%).Эвтектоидное превращение происходит в равновесном температурном диапазоне феррита, карбида и аустенита, содержащих различные концентрации C и Cr. Критическая точка температура подшипника сталь находится в следующем диапазоне:111X6-7304-745°С. ШХ9-7304-755°С; ШХ15-7354-765°С; ШХ15СГ-7254-760°С. Для получения высокой прочности подшипниковую сталь во время закалки нагревают выше температуры эвтектического превращения, чтобы обеспечить необходимую концентрацию C и Cr в твердом растворе и очень мелкую и однородную particles.

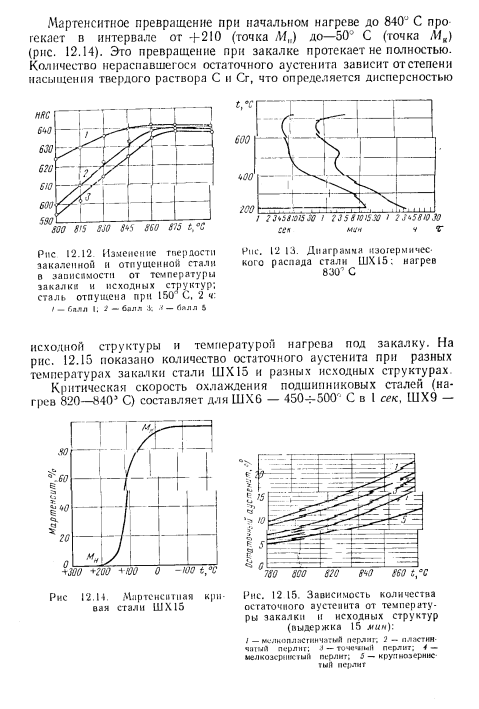

- In несущая сталь, карбидная составляющая очень важна, что определяет насыщенность твердого раствора и величину фактического кристаллического зерна при нагревании при быстром охлаждении. Обычно перед закалкой используют подшипниковую сталь с исходной структурой, в том числе сферические карбиды. д. На рисунке показана исходная микроструктура стали microstructureX15 по размерам и свойствам распределения карбидов. 12.10. Рис. 12.11.Показана зависимость фактического размера зерна от исходной структуры стали ШХ15 при различных температурах нагрева Ва для лечить.

в РНС. 12.12 показаны изменения твердости закалочной и отпускной стали ШХ15 в зависимости от исходной структуры и температуры закалки. раствора и сочетание минимального размера частиц при отверждении, является структура однородного мелкозернистого перлита (оценка 2-1) с твердостью 187-207 IV. закаленная сталь обладает отличными упругими свойствами. RNS 12.9 диаграмма? Состояние стали SHX15(Санкт-1.6%) Относительно высокая вязкость. Для структур с однородным гранулированным перлитом(оценка 2-4) оптимальной температурой нагрева является закалка стали ШХ15-830н-850°С, а стали Шх15сг〜820-840с (при закалке маслом).

Оптимальной исходной структурой, обеспечивающей наилучшее насыщение твердого Людмила Фирмаль

в РНС показана изотермическая диаграмма разрушения стали. 12.13. SHX15 Вт Рисунок 12.10 микроструктура Рис. 12.11.Изменение величины D частиц d закаленной стали ШХ15 различной исходной структуры: I _ крупнозернистый перлит(оценка 5-6); 2-мелкозернистый перлит (оценка 3): 3-меловой козел] Ж1кты перлит(оценка 2) При начальном нагреве до 840 ° с мартенситное превращение составляет+ 210 (точка а/,.Происходит в диапазоне от −50 ° С (точка/ ИЖ) (рис. 12.14).Это преобразование во время тушения происходит не полностью. Количество недеградированного остаточного аустенита зависит от степени насыщения твердого раствора C и St. Это определяется дисперсией. Рис. 12.12.

Изменение твердости закаленной и закаленной стали в зависимости от температуры закалки и исходной ткани. Сталь закаленная на 150 C, 2 часа: Рисунок 12 13.Рисунок ШХ15 изотермического разрушения стали; нагрев 8301 c Начальная структура и температура для гасить. Рисунок 12. На рис. 15 показаны различные температуры закалки стали 111Х15 и количество удерживаемого аустенита в различных исходных тканях Подшипниковой стали критическая скорость охлаждения из 111X6(820-840℃отопление) на 1 сек 4504-500С, LUX9- Рисунок 12.

Кривые мартенситная сталь ШХ15 Рисунок 12 15.Зависимость содержания остаточного аустенита от температуры закалки и исходной структуры(время выдержки 15 мин): 1-Я■Дж.1 perlnp 2-lASLII- Чистый перлит; Джей-TV404ii. Ил! перлит; 4-зернистый перлит; 5-крупнозернистый перлит 175-g-200: С1 сек, Х15-35 при 4-40 °11 сек. Таким образом, прокаливаемость подшипниковой стали изменения(рис. 12.16, а). Сталь шх15сг имеет самую лучшую закаливаемость, поэтому она использована для более больших продуктов. а)с)

Рисунок 12 прокаливаемость стали 16 1IJX9 и 111X15′. ■I-L / I1 lpkalke и Mosl ’ 1-IIIX9:2-111X15; 6-Сталь UlXlSCI Максимальный участок отверждения изделий из различных сталей, закаленных маслом (60 мкм или твердость сердцевины, исходная структура-гранулированный перлит), следующий: ШХ6. 。 。 9-10 л. м. IIIX9. 。 。 14-15 фунтов. 111X15. 。 23-25•м 11Х15СГ50-65.AI.

Кривые отверждения стали ШХ15, которые определяются методом торцевого упрочнения, приведены на рисунке. 12.16, б. НРС? Зона закалки с твердостью > 60 после закалки достигает глубины 10-12 мм. Это соответствует критическому диаметру при закалке в 45-55 л воды, а при закалке в 25-35 масла.

Смотрите также:

| Титановые сплавы | Улучшаемые (среднеуглеродистые) стали |

| Жаростойкость и жаропрочность сталей и сплавов | Рессорно-пружинные стали |