Оглавление:

Превращение при отпуске закаленной стали

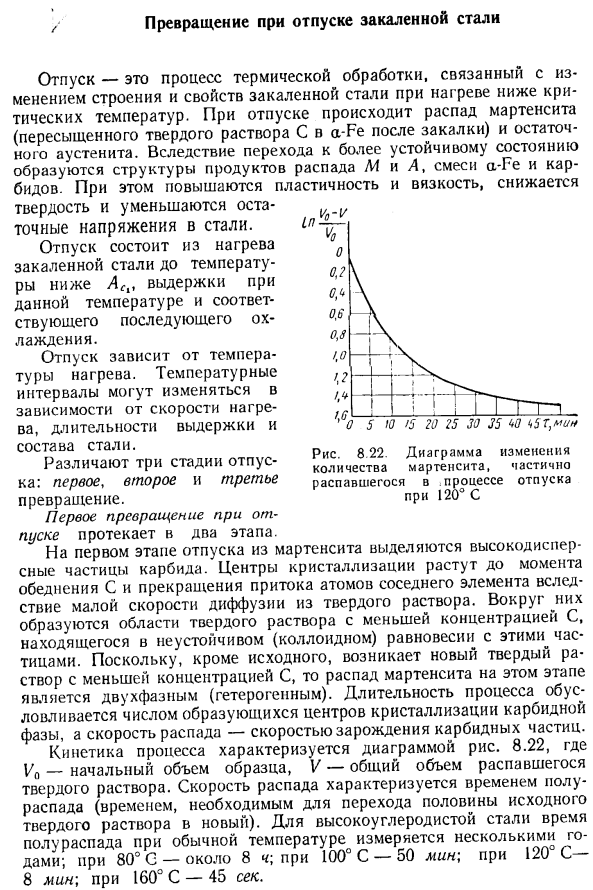

- Закалка стали закалка Отпуск — это процесс термической обработки, связанный с изменением структуры и свойств закаленной стали при нагреве ниже критической температуры. Во время отпуска мартенсит (пересыщенный твердый раствор C-Fe после закалки) разлагается, а остаточный аустенит разлагается. При переходе в более стабильное состояние структура продуктов разложения M и A, представляющих собой смесь a-Fe и карбида, изменяется formed. At в то же время, дуктильность и выкостность увеличат и уменьшат Твердость и остаточное напряжение стали уменьшены. Рисунок 8 22.

Диаграмма изменения количества мартенсита, частично затухающего при отпуске 120° Отпуск нагревает закаленную сталь до определенного времени выдержки при заданной температуре с последующим соответствующим охлаждением. Отпуск зависит от температуры нагрева. Диапазон температур зависит от скорости нагрева, времени выдержки и состава стали. Есть 3 этапа праздника. Первое, второе, третье преобразование. Первая конвертация в отпуск проходит в 2 этапа.

На первой стадии отпуска из мартенсита выделяются мелкодисперсные частицы карбида. Людмила Фирмаль

Из-за медленной скорости диффузии из твердого раствора центр кристаллизации растет до тех пор, пока C не истощается и приток атомов соседних элементов прекращается. Вокруг них образуются области твердых растворов с низкой концентрацией С, которые находятся в неустойчивом (коллоидном) равновесии с этими particles. In помимо первого, разложение мартенсита на этой стадии является двухфазным (неоднородным), так как возникает новый твердый раствор с низкой концентрацией С.

Продолжительность процесса определяется количеством образующихся центров кристаллизации в карбидной фазе, а скорость распада определяется скоростью зарождения карбидных частиц. Кинетика процесса характеризуется рисунком 8.22, где Vo-начальный объем образца, V-общий объем разлагаемого твердого раствора. Скорость распада характеризуется периодом полураспада (время, необходимое для перевода половины исходного твердого раствора в новый твердый раствор).в случае высокоуглеродистых сталей период полураспада при комнатной температуре измеряется в течение нескольких лет.

- При 80°С-около 8 часов; при 100 ° С-50 минут; при 120°С-8 минут; при 160°С-45 секунд Карбид-самая тонкая пластина с несколькими периодами толщины кристаллической решетки. Решетка карбида и A-фазы (твердый раствор) является последовательной. Поскольку удельный объем кристаллической решетки, карбида и А-фазы различны, между ними возникает упругое напряжение.

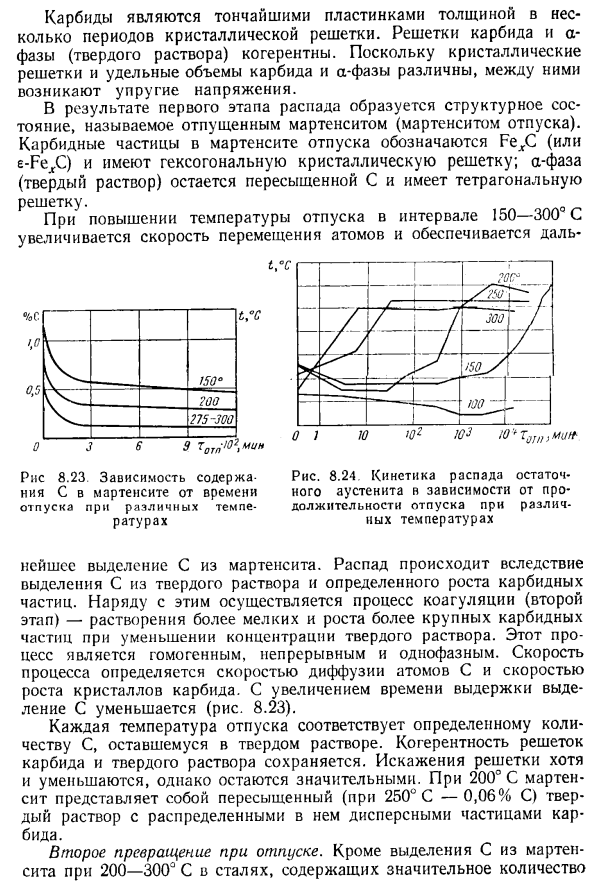

В результате первой стадии разложения образуется структурное состояние, называемое темперирующим мартенситом (tempering martensite).Карбидные частицы в закаленном мартенсите представлены FexC(или e-FexQ) и имеют гексагональную кристаллическую решетку. фаза а (твердый раствор) остается пересыщенной и имеет квадратную решетку. Рисунок 8.23.

При повышении температуры отпуска в диапазоне 150-300°С атомная скорость увеличивается、 Людмила Фирмаль

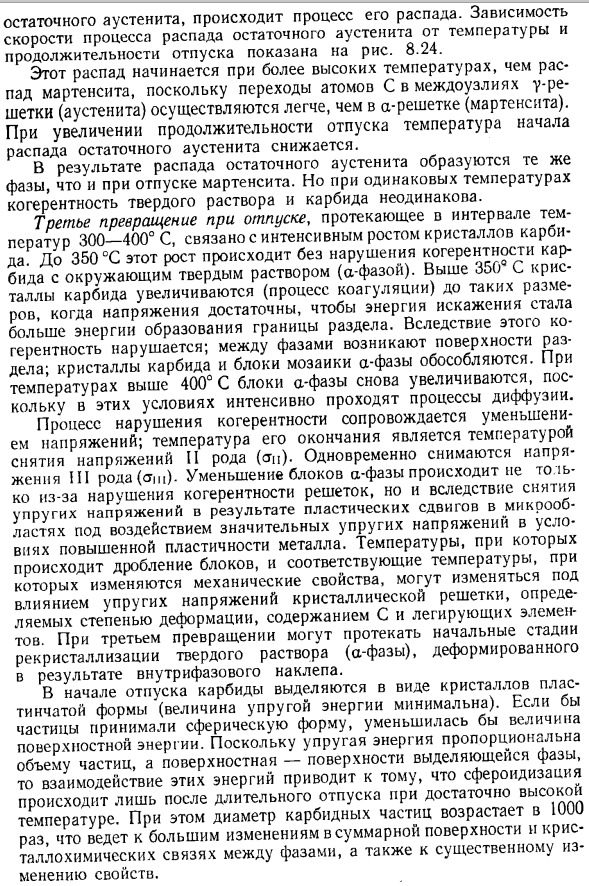

Зависимость содержания С в мартенсите от времени отпуска при различных температурах Рисунок 8.24: Кинетика разложения остаточного аустенита в зависимости от продолжительности отпуска при различных температурах Последнее отделение C от мартенсита. Разложение происходит за счет выделения с из твердого раствора и удельного роста карбидных частиц. Наряду с этим осуществляется процесс затвердевания (Стадия 2)-растворение более мелких карбидных частиц и рост более крупных карбидных частиц, сопровождающийся снижением концентрации твердых растворов. Этот процесс представляет собой однородную, непрерывную одиночную фазу.

Скорость процесса определяется скоростью диффузии атомов С и скоростью роста карбида crystals. As время экспозиции увеличивается, высвобождение с уменьшается(рис. 8.23). Каждая температура отпуска соответствует определенному количеству с, остающемуся в твердом растворе. Когерентность карбидной решетки и твердого раствора сохраняется. Искажение решетки уменьшается, но остается значительным.

При 200°С мартенсит пересыщается дисперсными частицами карбида (250°С-0,06%С). 2-е преобразование на vacation. In добавление к отделению С от мартенсита при 200-300°С стали, содержащей значительное количество Остаточный аустенит, процесс его распада. Температурная зависимость и время отпуска скорости разложения остаточного аустенита показаны на рисунке. 8.24 стр. Этот распад начинается при более высокой температуре, чем распад мартенсита. Это связано с тем, что переход атомов C в зазор решетки 隙間 (аустенит) легче, чем переход α-решетки (мартенсит).

Чем дольше период отпуска, тем ниже температура, при которой остаточный аустенит начинает разлагаться. В результате разложения остаточного аустенита такая же фаза образуется при отпуске мартенсита. Но при той же температуре консистенция твердого раствора и карбида не одинакова. 3-е превращение при отпуске, протекающее в интервале температур 300-400 ° С, связано с интенсивным ростом кристаллов карбида. До 350°C, этот рост происходит без компрометировать последовательность карбида и окружающего твердого раствора (участка a).

Когда он превысит 350°C, Кристалл карбида увеличит напряжение до достаточного размера, так что энергия деформации будет больше, чем энергия образования границы раздела (процесс затвердевания).в результате он теряет свою консистенцию. Существует интерфейс между фазами. Кристаллы карбида и блоки мозаики-участка отделены. В этих условиях процесс диффузии протекает интенсивно, поэтому блок фазы-а вновь увеличивается при температурах выше 400°С. Процесс нарушения когерентности сопровождается снижением напряжения.

Своей окончательной температурой будет температура релаксации напряжения (ap) типа 2.At в то же время, 3-й штамм (al) удаляется. уменьшение а-фазового блока происходит не только из-за нарушения когерентности решетки, но и в результате релаксации упругих напряжений в результате пластического сдвига Мико-области под действием значительных упругих напряжений в условиях, когда повышается пластичность металла.

Температура, при которой происходит дробление блоков, и соответствующая температура, при которой изменяются механические свойства, могут изменяться под влиянием упругих напряжений кристаллической решетки, это определяется степенью деформации, содержанием С и легирующих элементов. В 3-й фазе начальная стадия перекристаллизации деформированного твердого раствора (фаза а) может происходить в результате упрочнения внутри фазы. В начале отпуска карбид осаждается в виде пластинчатых кристаллов (величина упругой энергии минимальна).

Если частицы сферические, то размер поверхностной энергии уменьшается. Поскольку энергия упругости пропорциональна объему частиц, а поверхностная энергия пропорциональна поверхности выделяющейся фазы, взаимодействие этих энергий приводит к тому, что сферонизация происходит только после отпуска при достаточной температуре в течение длительного времени time. In в этом случае диаметр частиц карбида увеличивается в 1000 раз, за счет чего кристаллические химические связи между всей поверхностью и фазой существенно изменяются, а свойства существенно изменяются. Временная зависимость скорости затвердевания определяется по формуле _ в T = ле т、

Здесь t-время достижения определенной степени затвердевания. е-основание натуральных логарифмов; T-абсолютная температура. A и B-константы. Скорость процесса уменьшается с течением времени и увеличивается по мере диспергирования частиц increases. In кроме того, повышенное содержание С способствует свертыванию крови. Скорость процесса кристаллизации определяется скоростью движения вакансий, а процесс контролируется скоростью самодиффузии а-Фе.

Смотрите также:

| Классификация видов термической обработки | Мартенситное превращение |

| Нагрев при термической обработке | Промежуточное превращение |