Оглавление:

Образование аустенита

- Образование аустенита В результате образования центра кристаллизации (граница между ферритом и цементитом) и его роста, при нагревании выше критической точки/ С, из перлита образуется аустенит. Поскольку это образование происходит за счет диффузии, состав аустенита сильно отличается от феррита или cementite. In в равновесном состоянии фазовое превращение стали при нагреве протекает согласно фазовой диаграмме Fe-Ge3C(рис. 5.1).

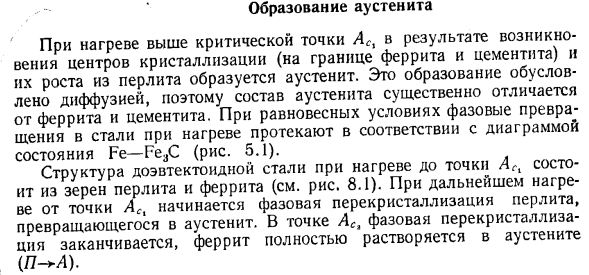

Структура гиперэвтектоидной стали, нагретой до точки Aei, состоит из зерен перлита и феррита(см. рис.8.1).При дальнейшем нагревании от точки Aei начинается фазовая перекристаллизация перлита, который превращается в аустенит. В момент действия фазовая перекристаллизация завершается и феррит полностью растворяется в аустените(27 — ^ 4).

В случае с гиперэвтектоидной сталью происходит то же самое превращение. Людмила Фирмаль

При нагревании до точки Ati перлит превращается в аустенит, а при дальнейшем нагревании избыток цементита растворяет АСТ (см. Рисунок 9.1) nit. В аустените. Выше точки находится Ауст- 1000.% Перлит Ферритовый Аустенитная нержавеющая сталь 8.1 образование и рост зерен аустенита в стали (И особенно высокий рост зерна аустенита поступка Та же или похожая Австралия Замедлившийся. Если точки Ach и AET превышены, также происходит диффузия.

Выравнивание концентрации с аустенита равноценно. Скорость образования аустенита и выравнивание его концентрации в значительной степени зависят от нагрева temperature. So при повышении температуры нагрева коэффициент конверсии резко возрастет. Скорость образования и однородность аустенита зависят от степени дисперсности цементита в перлитном и Карбидном образовании. Чем тоньше цементит, тем быстрее образуется тенит.

- Из зернистого перлита образование аустенита происходит послойно. При непрерывном нагреве стали аустенит образуется в определенном температурном диапазоне, и чем шире интервал, тем выше скорость превращения перлита в аустенит. После образования аустенита процесс роста зерен продолжается(крупные зерна с меньшей поверхностью, чем мелкие зерна того же объема, запас свободной энергии d / 7 становится меньше). Повышение температуры нагрева способствует росту зерен аустенита.

Различают наследственность, плод, раннее зерно. Наследственные (природные) зерна проявляют тенденцию к росту аустенитных зерен, и даже сталь с одинаковым составом может выращивать аустенитные зерна с разной интенсивностью. Поэтому в крупнозернистой стали при нагреве чуть выше точки ASL происходит интенсивное сверление зерен аустенита, в мелкозернистой стали рост зерен аустенита

не обнаруживается даже при нагреве до 950 ~ 1000°C, а затем начинает быстро расти. Людмила Фирмаль

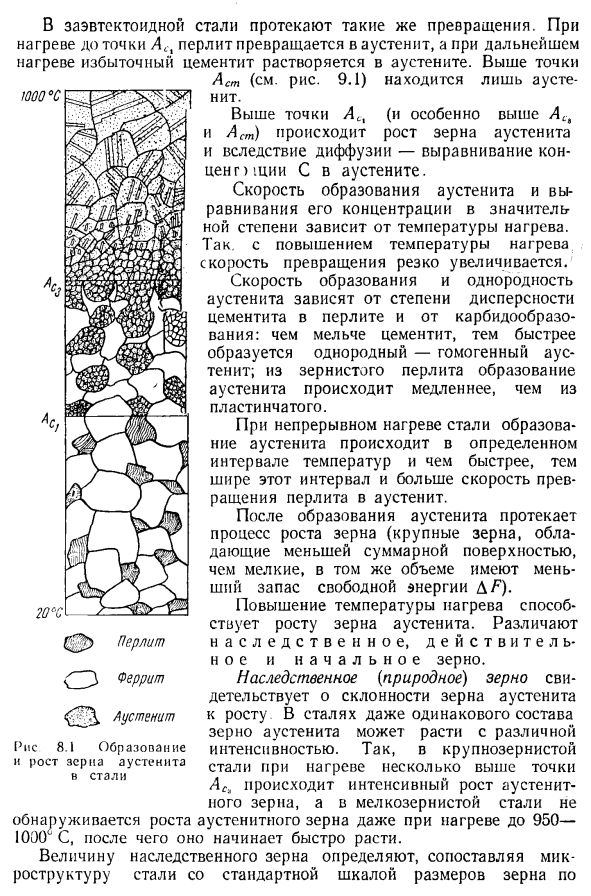

Величина наследственного зерна определяется путем сравнения микроструктуры стали со стандартным размером зерна в соответствии с ГОСТ 5639-65(рис. 8.2).Угольными частицами считаются стали, в которых частицы с температурой 930°С соответствуют стандартным масштабным позициям 1-4, а стали с числом частиц, соответствующим 5-8, генетически подразделяются. Для получения тонкой структуры в сталь вводят небольшое количество Ti, V, Al.

Это приводит к образованию мелких частиц (центров кристаллизации) плохо растворимых карбидов, подавляя рост кристаллических зерен, в результате чего образуется стабильный мелкодисперсный аустенит. 3. 4. 5G 7 8 Рисунок 8.2 размер зерна аустенита х 100, 8-балльная шкала Наследственное зерно зависит от способа выплавки и влияет на технологический процесс термической обработки стали. Фактическое зерно-это свойства стали после определенной термической обработки и определяется фактическим размером.

Фактическая величина зерна зависит от способа выплавки стали, способа термообработки и механической обработки, главным образом от температуры последнего нагрева. В одном и том же фактическом зерне стали с различными сплавами генетическое зерно может быть различным. Фактическое значение частицы сильно влияет на параметр а. Исходные частицы определяются размером частиц по завершении перлитно-аустенитного превращения. В дополнение к размеру зерна, свойства стали значительно повлияны на единообразием аустенита, содержанием примесей C и сплавлять, рассеиванием организации, вызреванием, etc.

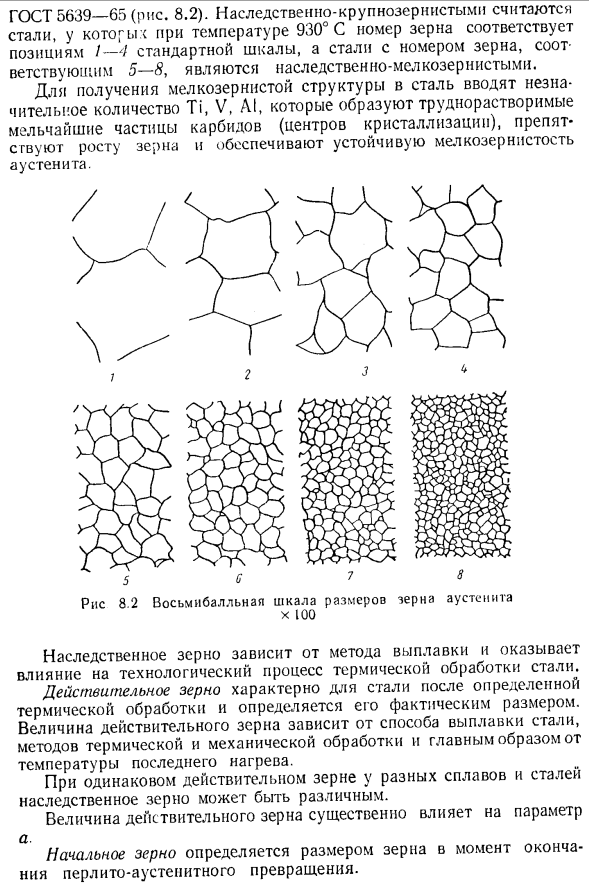

Для определения оптимальной температуры нагрева для получения аустенита данные о росте зерна следует сравнить с фазовой диаграммой Fe-Fe3C (рис. 8.3).Рост зерна аустенита особенно заметен в точке и ACi. Однако при значительном повышении температуры допускается минимальный перегрев (выше критической температуры), который составляет не более 20-30°С, поскольку кристаллические зерна значительно увеличиваются и свойства стали ухудшаются. Оптимальная температура нагрева для предварительно эвтектоидной стали опт = +(30 -?50°с)、

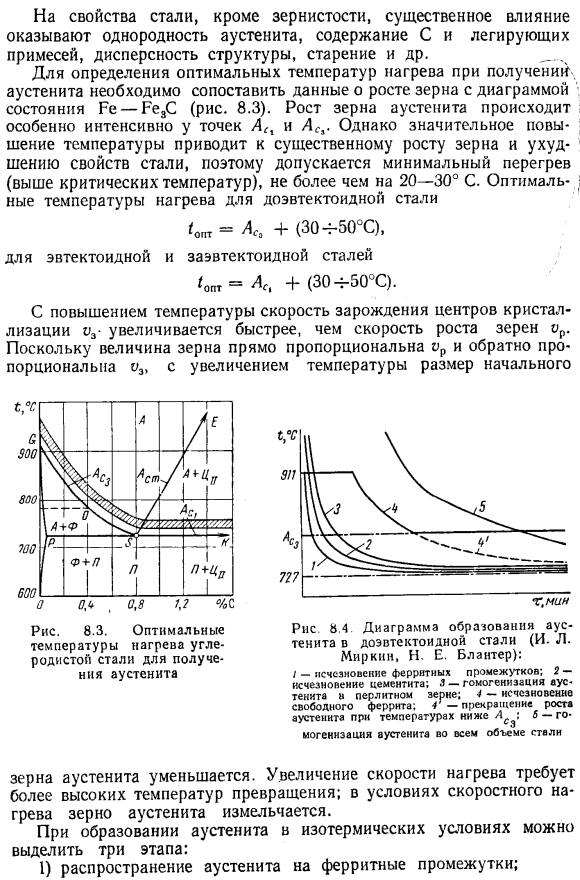

Для эвтектоидных и Hyper-эвтектоидных сталей ’опт = л. +(30ч-50°с). По мере повышения температуры скорость зарождения центра кристаллизации v3-увеличивается быстрее, чем скорость роста зерна v9.Поскольку размер частиц прямо пропорционален c3 и обратно пропорционален температуре, начальный размер равен Рисунок 8.3.Оптимальная температура нагрева углеродистой стали для аустенита Рисунок 8. 4.Образование аустенита в гипоэвтокристаллических сталях (И. Л. Меркин, Е. Н. Выдумщицу.): I-исчезновение ферритового зазора; 2-исчезновение цементита; 3-гомогенизация аустенита на частицах перлита; 4-исчезновение свободного феррита.

Остановка роста аустенита при температурах ниже 4 ′ — 5- Мобилизация аустенита в полном объеме стали Уменьшает зерна аустенита. Для увеличения скорости нагрева требуется более высокая температура преобразования. Под условием быстрого топления, зерна аустенита задавлены. При образовании аустенита в изотермических условиях можно выделить 3 стадии. I) распространение аустенита на ферритовый зазор; 2) растворение остаточного цементита. 3) концентрация аустенита и расположение углерода (рис. 8.4). при непрерывном нагреве перлита происходит 3 идентичных этапа. Изотермические превращения и аналогичные преобразования.

Смотрите также:

| Распад аустенита при охлаждении | Влияние состава сплавов и степени деформации на рекристаллизацию |

| Перлитное превращение | Холодная и горячая пластическая деформация |