Оглавление:

Классификация и устройство подшипников

- Классификация и размещение подшипников Подшипники качения представляют собой стандартные узлы, основными элементами которых являются элементы качения. Шарики или ролики различной формы установлены между кольцами (снаружи и внутри). Внутреннее кольцо прикреплено к валу или валу, а внешнее кольцо прикреплено к корпусу механизма. При этом элемент качения катится вдоль дорожки качения кольца, и его геометрическая форма определяется формой элемента качения.

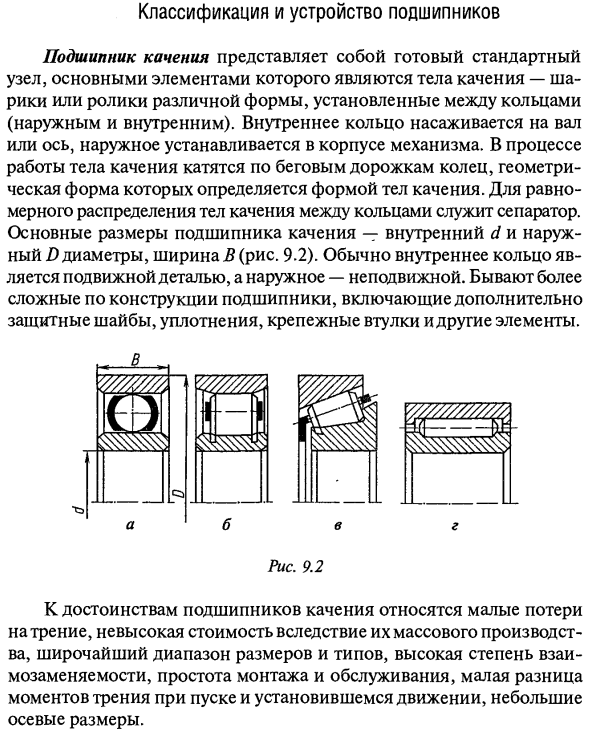

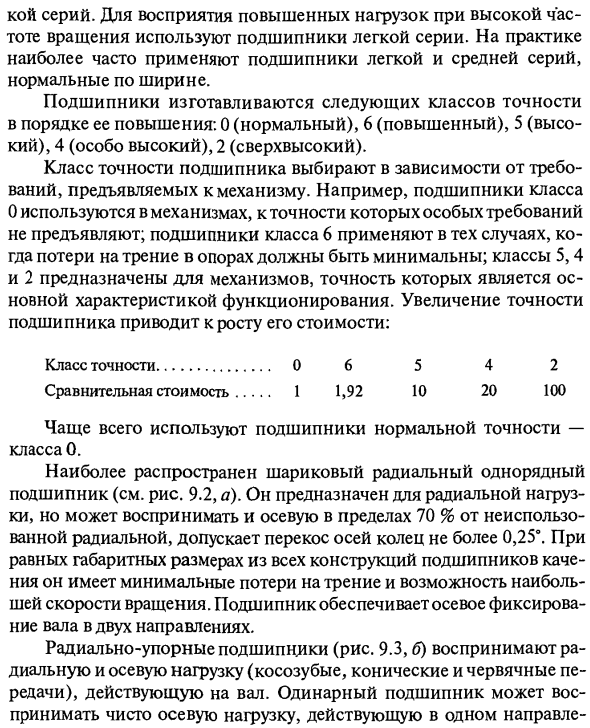

Основными размерами подшипников качения являются внутренний диаметр d, наружный диаметр D и ширина B (рис. 9.2). Внутреннее кольцо обычно является движущейся частью, а внешнее кольцо является неподвижной частью. Существуют более сложные конструкции подшипников, включая такие элементы, как дополнительные защитные шайбы, уплотнения и монтажные втулки.

Сепараторы используются для равномерного распределения вращающихся элементов между кольцами. Людмила Фирмаль

Рисунок 9.2 Преимущества подшипников качения включают низкие потери на трение, низкую стоимость из-за массового производства, широкий диапазон размеров и типов, улучшенную совместимость, простоту монтажа и обслуживания, небольшие различия в моментах трения при пуске и устойчивом движении, небольшие валы Включает в себя размеры. Относительно большие радиальные размеры, высокая чувствительность к ударным и вибрационным нагрузкам благодаря жесткости конструкции и долговечность скольжения при высоких скоростях и высоких нагрузках.

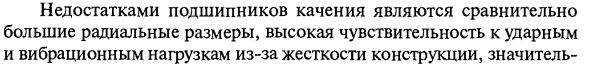

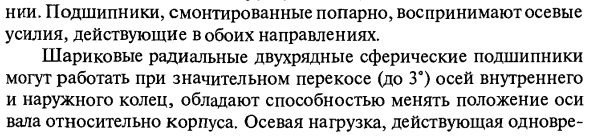

В зависимости от формы элемента качения проводится различие между шарикоподшипниками и роликовыми подшипниками. В последнем могут использоваться цилиндрические (рис. 9.2, а), конические (рис. 9.2, б), цилиндрические (рис. 9.2, в) и игольчатые (рис. 9.2, г) ролики. В направлении воспринимаемой нагрузки подшипники делятся на радиальные (рис. 9.3, а), угловые контакты (рис. 9.3, б) и постоянство (рис. 9.3, в). Количество рядов подвижного тела — 1, 2 и 4 ряда. Самостоятельная установка — не самостоятельная установка и самостоятельная установка. Рисунок 9.3 Подшипники с одинаковым диаметром внутреннего кольца подразделяются на ультралегкие, сверхлегкие, легкие, средние и тяжелые серии в зависимости от диаметра наружного кольца.

- В зависимости от ширины кольца подшипники можно разделить на узкие, нормальные и широкие, особенно широкие. Подшипники разных типов, размеров и серий имеют различную грузоподъемность и высокие скорости. Подшипники тяжелой серии не быстрые, но грузоподъемность высокая. Шариковые подшипники работают быстрее, чем роликовые, но последняя имеет большую грузоподъемность. Для высоких скоростей и низких нагрузок рекомендуется использовать сверхлегкие, особенно легкие подшипники серии. Подшипники легкой серии используются для распознавания повышенных нагрузок на высоких скоростях. На практике наиболее часто используемыми подшипниками являются легкие и средние серии обычной ширины.

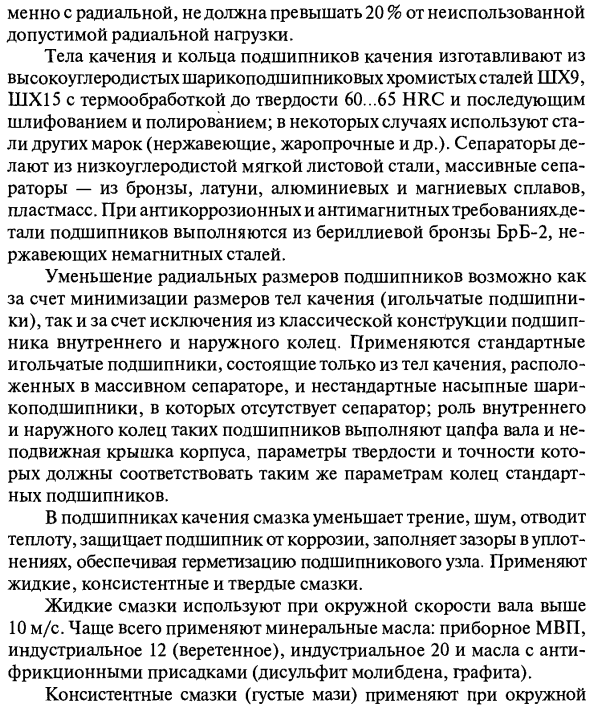

Класс точности подшипника подбирается в соответствии с требованиями механизма. Например, подшипники класса O используются в механизмах для обеспечения точности без особых требований. Подшипники класса 6 используются, когда необходимо минимизировать потери на трение подшипников. Классы 5, 4 и 2 охватывают механизмы, где точность является ключевой характеристикой функции. Увеличение точности подшипника увеличивает стоимость.

Подшипники изготавливаются в порядке возрастания в следующих классах точности: 0 (нормальный), 6 (повышенный), 5 (высокий), 4 (особенно высокий), 2 (очень высокий). Людмила Фирмаль

Класс точности ……………………………… 0 6 5 4 2 Стоимость сравнения ….. 1 1,92 10 20100 В большинстве случаев используют подшипники с нормальной точностью класса 0. Наиболее распространенный шариковый радиальный однорядный подшипник (см. Рис. 9.2, а). Хотя ось рассчитана на радиальные нагрузки, ее можно распознать в пределах 70% от неиспользованных радиалов, что позволяет наклонить ось кольца на 0,25 ° или менее. Подшипники качения всех конструкций имеют одинаковые габаритные размеры, сводя к минимуму потери на трение и обеспечивая максимальную скорость вращения. Подшипник обеспечивает осевой замок на двустороннем валу.

Радиально-упорные подшипники (рис. 9.3, б) воспринимают радиальные и осевые нагрузки (косозубая, коническая, червячная передача), действующие на вал. Один подшипник может поглощать чисто осевые нагрузки, действующие в одном направлении. Парные подшипники поглощают осевые силы, действующие в обоих направлениях. Шариковые радиальные двухрядные сферические подшипники работают с большим перекосом (до 3 °) между внутренним и наружным кольцевыми валами и могут изменять положение вала относительно корпуса.

Осевые нагрузки, действующие одновременно Радиально переменный, не должен превышать 20% от неиспользованной допустимой радиальной нагрузки. Тела качения и подшипниковые кольца изготовлены из высокоуглеродистой шарикоподшипниковой хромовой стали ШХ9, ШХ15, подвергнуты термообработке до 60-65HRC, а затем шлифованы и отполированы. В некоторых случаях используются другие марки стали (нержавеющая, жаропрочная и т. Д.). Сепараторы изготовлены из низкоуглеродистой мягкой стали, а большие сепараторы изготовлены из бронзы, латуни, алюминиевых и магниевых сплавов и пластмасс.

В соответствии с антикоррозийными и антимагнитными требованиями, детали подшипников изготовлены из бериллиевой бронзы BrB-2, немагнитной стали из нержавеющей стали. Минимизируя размер роликовых элементов (игольчатые подшипники) и удаляя внутренние и внешние кольца из классической конструкции подшипника, радиальные размеры подшипника можно уменьшить. Используются стандартные игольчатые подшипники, состоящие только из элементов качения, помещенных в огромную клетку, и нестандартные шарикоподшипники без сепараторов. Внутренние и внешние кольца таких подшипников выполнены шейки вала и фиксированной крышкой корпуса.

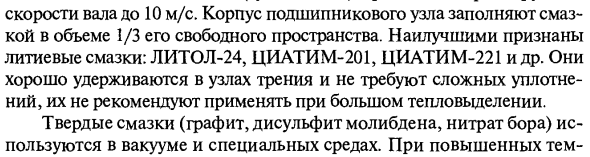

Его параметры твердости и точности должны соответствовать тем же параметрам стандартного подшипникового кольца. В подшипниках качения смазка снижает трение, шум, отводит тепло, защищает подшипник от коррозии, заполняет зазор уплотнения и надежно герметизирует подшипниковый узел. Нанесите жидкость, смазку или твердую смазку. Жидкие смазки используются при скоростях периферийного вала, превышающих 10 м / с. Чаще всего используются минеральные масла: инструментальные MVP, индустриальные 12 (шпиндель), индустриальные 20 и масла, содержащие антифрикционные присадки (дисульфит молибдена, графит).

Смазка (густая мазь) Максимальная скорость вала 10 м / с. Корпус подшипникового узла заполнен на 1/3 количества смазки. Литиевая смазка признана лучшей среди таких как ЛИТОЛ-24, ЦИАТИМ-201, ЦИАТИМ-221. Они надежно удерживаются в узле трения, не требуют сложных уплотнений и не рекомендуются для высокой выработки тепла. Твердые смазочные материалы (графит, дисульфит молибдена, нитрат бора) используются в вакууме и специальных средах. При высокой температуре При температуре (140-275 ° С) можно использовать огромные сепараторы из самосмазывающихся пластиков (билан, тесам-4, фторполимер). Срок службы подшипника определяется временем, которое требуется для повреждения перемычки клетки.

Смотрите также:

Решение задач по прикладной механике

| Требования, предъявляемые к опорам и направляющим | Выбор подшипников качения |

| Подшипники скольжения | Посадки подшипников. Конструкции подшипниковых узлов |