Оглавление:

Классификация механизмов

- Классификация механизмов Механизмы, из которых состоит машина или устройство, очень разнообразны. Они делятся на следующие типы в соответствии с их функциональным назначением: Моторно-преобразовательный механизм. Механизм; Привод; Настройка, подача, транспортный механизм; Механизм управления, контроля и регулирования. Этот механизм решает проблему преобразования одного типа движения в другой. Например, от вращательного движения к поступательному движению,

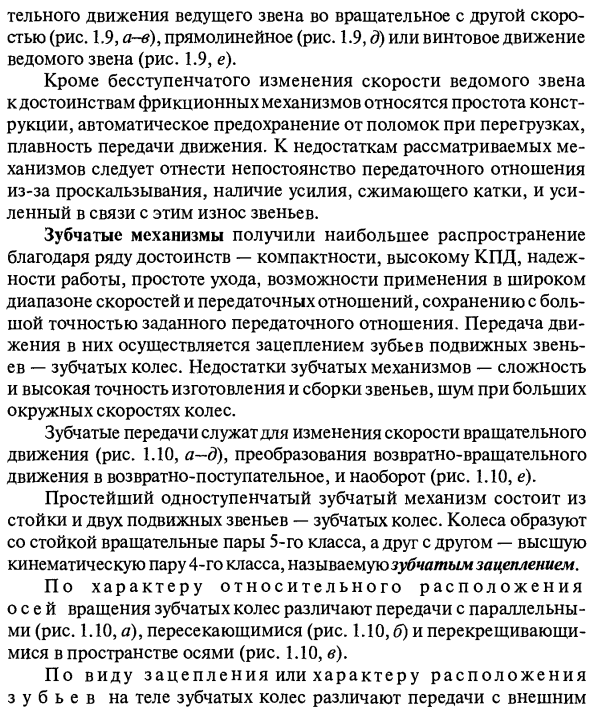

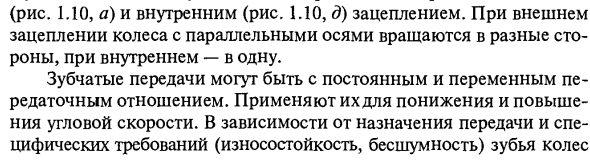

о \ и / \ В В / л я> 2 .l б д И й \ К J «Я / В T_ г Рисунок 1.10 По профилю зуба различают эвольвентный, циклоидальный, часовой, шестеренный, новиковский и т. Д. Эвольвентные зубчатые колеса наиболее широко используются благодаря простоте технологии изготовления, высокой кинематической точности и низкой чувствительности к изменениям расстояния между осями.

Может быть прямым, диагональным, шевронным или изогнутым. Зубчатые механизмы могут быть классифицированы по количеству подвижных звеньев, профилю зуба и другим функциям. Людмила Фирмаль

Планетарные передачи можно выделить в особую группу передач. Основной его особенностью является наличие колес с подвижными геометрическими осями (рис. 1.10, г). Колеса 7 и 3 с фиксированной геометрической осью называются центром, а колесо 2 с подвижной геометрической осью называется сателлитом. // Несущая, которая вращает ось спутника, является несущей. Планетарные передачи с одной степенью подвижности называются планетарными передачами, Два различия.

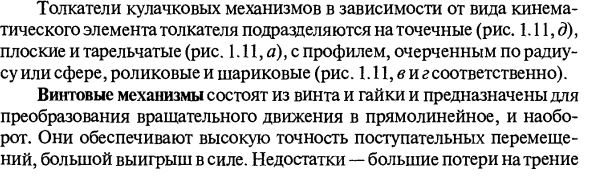

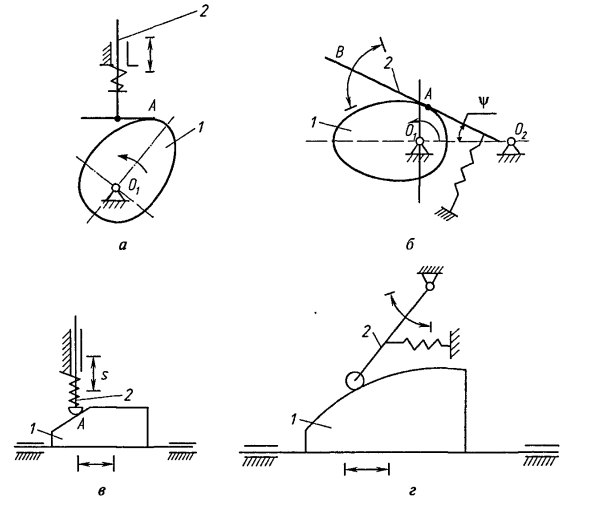

Данный механизм позволяет «снимать» движение на разных скоростях с одного вала, который широко используется в механизмах масштабирования. Большое передаточное число может быть получено с планетарной передачей с небольшими размерами. Кулачковый механизм широко используется в устройствах контроля и прерывистого движения. Простейший кулачковый механизм (рис. 1.11, а) состоит из кулачка 7, толкателя 2 и стойки, образующих лучшую кинематическую пару четвертого класса в точке А. Свинцовая ссылка 1 называется кулачком или кулачком. Форма профиля кулачка определяется законом движения толкателя и может быть очень разнообразной, а не только законом движения ведомой тяги. Кулачковый механизм может приобретать законы движения простых, компактных и небольших ведомых звеньев.

- Недостатки кулачкового механизма включают более высокую пару удельных давлений, что приводит к уязвимости механизма и необходимости подключения к силовой цепи. Возможно геометрическое закрытие с помощью канавок, которые направляют движение приводного звена. Величина движения и механизм движения звена механизма движения закона определяется профилем кулачка. Кулачковый механизм можно классифицировать по следующим группам в зависимости от типа преобразованного движения. Механизм, в котором возвратно-поступательное движение кулачка 1 преобразуется в возвратно-поступательное движение или раскачивающее движение толкателя 2 (фиг. 1.11, с и d соответственно).

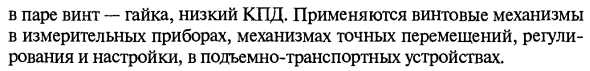

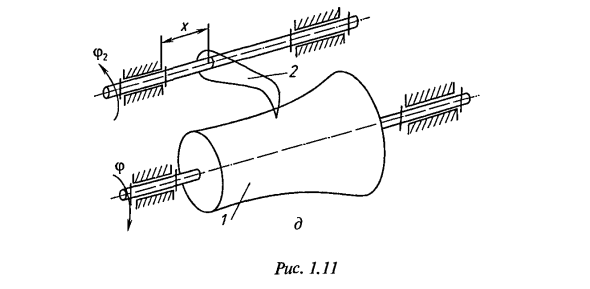

(*, Φ) (рис. 1.11, e). Эти механизмы имеют две степени свободы. Используется для передачи устройства. Толкатель кулачкового механизма делится на точки (рис. 1.11, д), плоские и пластинчатые формы (рис. 1.11, а), в зависимости от типа кинематических элементов толкателя, а профиль — радиус или сфера, ролик и шар ( Рисунок 1.11, в и г). Винтовой механизм состоит из винтов и гаек и предназначен для преобразования вращательного движения в линейное движение.

Механизм пространственного кулачка или механизм коллоидного кулачка, определяющая функция двух переменных, например, cp2 = Φ2 Людмила Фирмаль

Они обеспечивают высокую точность поступательного движения и значительно повышают прочность. Недостатки — большие потери на трение Двойная гайка, низкая эффективность. Винтовой механизм используется в измерительной технике, точном механизме перемещения, регулировке и регулировке, подъемно-транспортной технике.

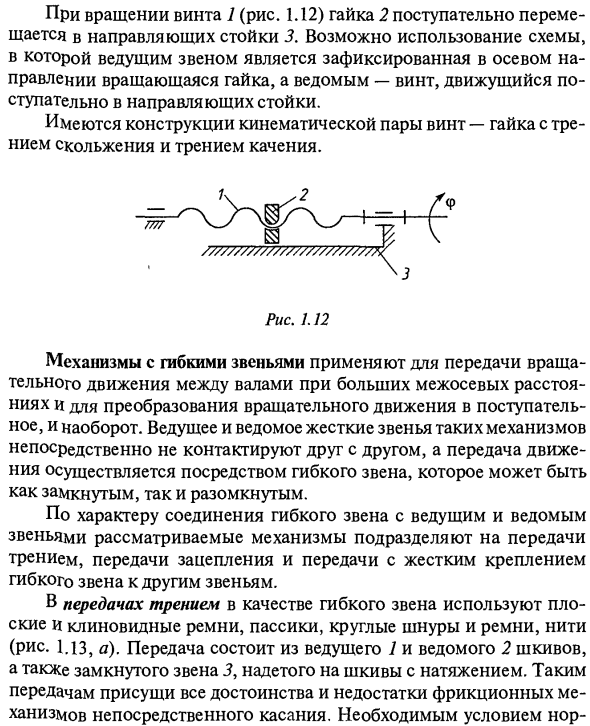

При вращении винта 1 (Рисунок 1.12) гайка 2 перемещается в направляющей стойки 3. Вы можете использовать схему, в которой приводное звено представляет собой вращающуюся гайку, закрепленную в осевом направлении, а то, что приводится в движение, представляет собой винт, который перемещается в направляющей стойки. Существуют кинематические конструкции с винтовой гайкой с трением скольжения и трения качения. Рисунок 1.12 Используя механизм с гибкими звеньями, вращательное движение передается между валами с большим межосевым расстоянием, а вращательное движение преобразуется в поступательное движение.

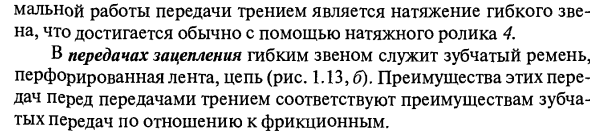

Ведущие и ведомые жесткие звенья такого механизма непосредственно не соприкасаются друг с другом, движение передается через гибкую связь, которую можно открывать и закрывать. В зависимости от характера соединения между гибким звеном и ведущим и ведомым звеньями рассматриваемый механизм делится на фрикционные шестерни, зубчатые передачи и шестерни, которые крепят гибкие звенья к другим звеньям. В фрикционных передачах, плоских и клиновидных ремнях, ремнях, круглых шнурах и ремнях в качестве гибких звеньев используются нити (рис. 1.13, а). Трансмиссия состоит из ведущего 1 шкива и ведомого 2 шкива, и замкнутой тяги Zu, прикрепленной к натянутому шкиву. Таким зубчатым колесам присущи все преимущества и недостатки механизма прямого контакта трения.

Нормативные требования Минимальная работа передачи трения — это натяжение гибкого звена, обычно достигаемое с помощью натяжного ролика 4. Для зубчатых передач гибкими звеньями являются зубчатые ремни, перфорированная лента и цепи (Рисунок 1.13.6). Преимущества этих зубчатых колес перед фрикционными, соответствуют преимуществам зубчатых колес перед фрикционными.

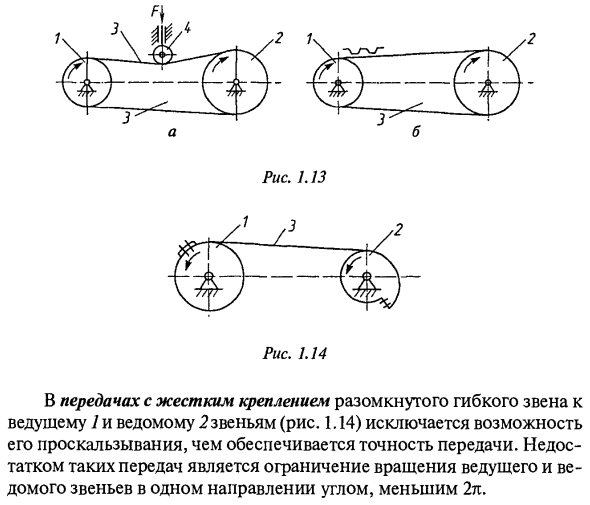

Рисунок 1.13 Рисунок 1.14 Шестерня (рис. 1.14) с открытой гибкой тягой, жестко закрепленной на предыдущей 1-й тяге, и ведомая 2-тая тяга (рис. 1.14) исключают возможность проскальзывания и обеспечивают точность передачи. Недостатком этих зубчатых колес является то, что вращение приводного и ведомого звеньев ограничено углом менее 2π.

Измените скорость, сохраняя при этом тип упражнения. Например, снизить частоту вращения двигателя до скорости основного ведомого (рабочего) звена. В последнем случае одним из основных параметров механизма является передаточное число /, которое определяется как отношение угловой скорости входного и выходного k-го звена механизма. ixk = nx / nk или / > k = C0 (/ kk, угловая скорость звена указывается в оборотах в минуту (n) или в радианах в секунду (g) = 2tw / 60). Если механизм помогает уменьшить угловую скорость, его называют редуктором, а если он увеличивается, его называют множителем.

Параметры механизма также включают коэффициент полезного действия и передачи силы, равный отношению мощности и силы (момента силы) на выходных и входных звеньях механизма, соответственно. Для механизма с КПД, равным 1, передаточное число и коэффициент передачи усилия равны. Все, что теряется на скорости, выигрывается силой. Назначение механизма состоит только в преобразовании кинематических параметров (кинематика) или преобразовании сил (механика, например, мощность) или обоих. Механизм (трение, передача), используемый для передачи вращательного движения с преобразованием скорости, также называется передачей.

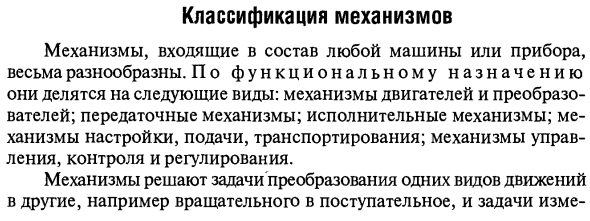

В зависимости от конструктивных особенностей и способа передачи движения между подвижными звеньями механизм можно разделить на соединения, трение, шестерни, кулачки, винты и гибкие звенья. Рассмотрим эти типы механизмов более подробно с учетом кинематических свойств и конструктивных особенностей. В соединительном рычажном механизме жесткие звенья, такие как стержни и рычаги, соединены парой вращательного движения и поступательного движения. Используйте механизм шарнирного рычага для преобразования вращательного или поступательного движения в любое движение с требуемыми параметрами. Наиболее распространенным был механизм с 4-мя связями с 3 мобильными и 1 фиксированной связью.

Предок этого Четвертое звено в группе (рис. 1.6) служит для преобразования равномерного вращения ведущего звена 1 в неравномерное вращение звена 3. Плоское звено 2 называется шатуном. В зависимости от соотношения длин звеньев механизма рабочее звено 3 является кривошипным или кривошипным.

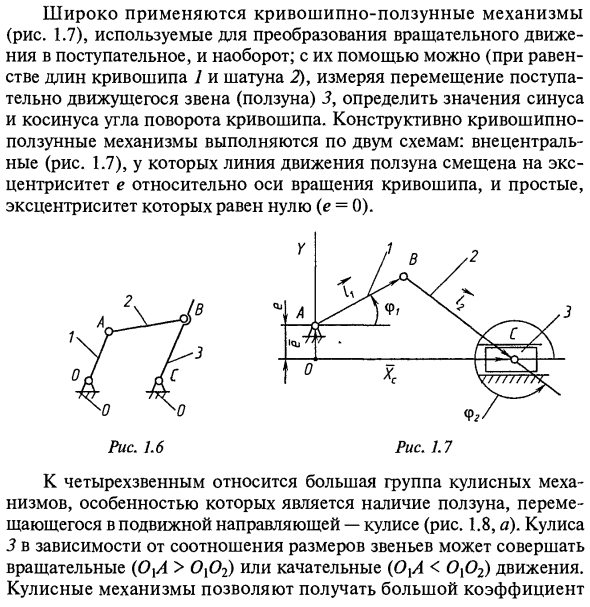

Широко используемый механизм скольжения кривошипа (рис. 1.7) используется для преобразования вращательного движения в поступательное движение и наоборот. С их помощью (когда длины кривошипа 1 и шатуна 2 равны), можно измерить перемещение переводной тяги (ползунка) J, чтобы определить значения синуса и косинуса угла поворота кривошипа. Это возможно Конструктивно механизм скольжения кривошипа выполнен по двум схемам: в эксцентриситете (рис. 1.7) линия перемещения ползуна смещена на эксцентриситет e относительно оси вращения кривошипа, и простой эксцентриситет равен нулю (e = 0) , 3 Рисунок 1.7 Рисунок 1.6

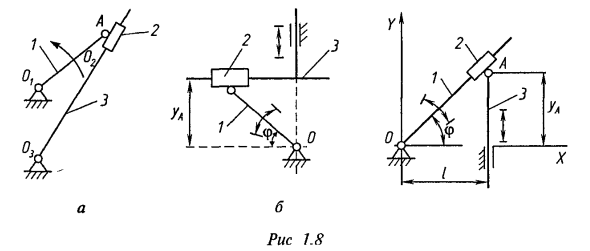

Группа из четырех звеньев включает большую группу кулисных механизмов, характеризующихся наличием ползунков (крыльев), которые движутся с подвижным механизмом (рис. 1.8, а). Линка 3 может выполнять вращательное (0, / 1> 0X02) или колебательное (0 \ A <0 \ 02) движение в зависимости от соотношения размеров ссылки. Большое соотношение может быть получено механизмом шкафчика Изменение средней скорости ведомого звена (до 2,5), используемого в системах, требующих высокоскоростного обратного хода.

Разновидностью шкафчика является синусовый механизм (рис. 1.8, б). Вращательное движение звена 1 преобразуется в возвратно-поступательное движение звена 3. Название механизма связано с тем, что движение звена 3A пропорционально знаку угла поворота звена 1 звена. 1.8 и с указывают касательный механизм. В результате может быть определена касательная 1 tg9 -yJL угла поворота звена 1. Также используются более сложные связи, состоящие из 6 или более ссылок. Механизмы трения используются в системах привода, которые представляют собой устройства, которые транспортируют различные носители данных.

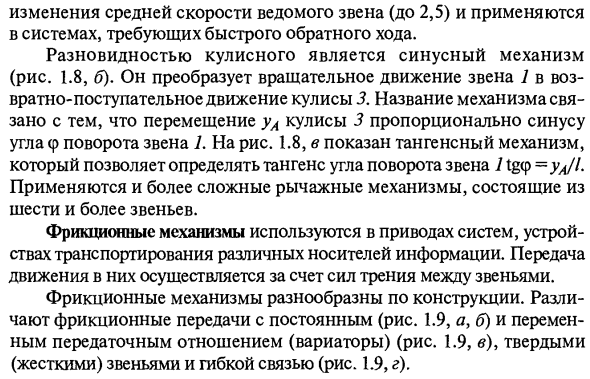

Передача этих движений осуществляется трением между звеньями. Конструкция механизма трения различна. Различают фрикционные шестерни с постоянным (рис. 1.9, а, б) и переменным передаточным числом (вариатор) (рис. 1.9, в), сплошной (жесткой) связью, гибкой муфтой (рис. 1.9, г). G-C-IJ Я х а- | г, X L т х т но Z ‘ Рисунок 1.9 2 дня вес Относительное расположение осей связи различает зубчатые колеса с параллельными (рис. 1.9, а) осями и пересекающимися (рис. 1.9, б) осями. Фрикционная передача используется для преобразования вращения

Перемещение ведущего звена во вращающееся звено с использованием различной скорости (Рис. 1.9, d-c), прямой линии (Рис. 1.9, e) или спирального перемещения ведомого звена (Рис. 1.9, f). В дополнение к бесступенчатым изменениям скорости звена привода, преимущества механизмов трения включают простоту конструкции, автоматическую защиту от сбоев перегрузки и плавную передачу движения. Недостатки рассматриваемого механизма включают несоответствие передаточного числа из-за проскальзывания, наличие сил, которые сжимают ролики, и связанный с этим повышенный износ тяги.

Зубчатый механизм является лучшим благодаря его многочисленным преимуществам, включая компактность, высокую эффективность, надежную работу, простоту обслуживания, возможность использования широкого диапазона скоростей и передаточных чисел, а также способность очень точно поддерживать определенное передаточное число. Широко используется. Эти движения передаются путем зацепления зубчатой шестерни подвижного звена. Недостатком зубчатого механизма является сложность и точность изготовления и сборки звена, а также шум при высоких скоростях периферийных колес.

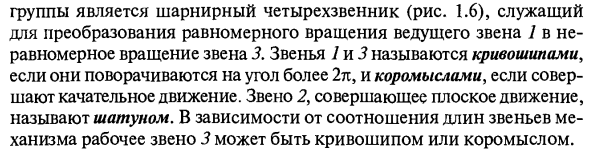

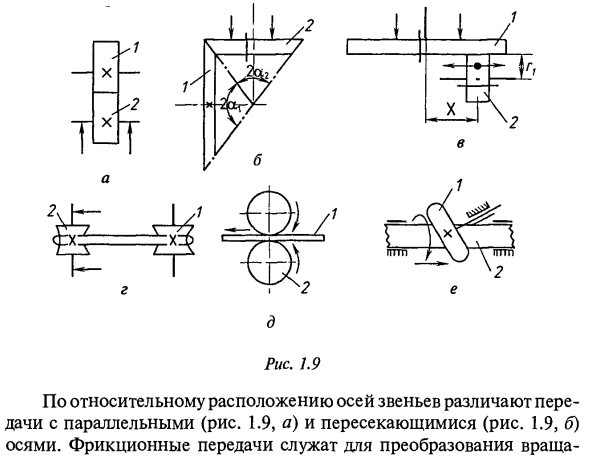

Зубчатые колеса используются для изменения скорости вращательного движения (рис. 1.10, а-г), преобразования возвратно-вращательного движения в возвратно-поступательное движение и наоборот (рис. 1.10, г). Простейший одноступенчатый зубчатый механизм состоит из рейки и двух подвижных звеньев (зубчатых колес). Колеса взаимно образуют вращающуюся пару пятого класса с подставкой — лучшая кинематическая пара четвертого класса — шестерня. Из-за особенностей взаимного расположения осей вращения зубчатых колес зубчатые колеса различаются по параллельным (рис. 1.10, а), пересечению (рис. 1.10, б) и пересекающим пространство осям (рис. 1.10, в).

В зависимости от типа зацепления или характера расположения зубьев корпуса зубчатого колеса, зубчатые колеса различаются снаружи (Рис. 1.10, а) и внутренняя (рис. 1.10, д) передача. При использовании внешних зубчатых колес колеса с параллельными осями вращаются в разных направлениях, а при использовании внутренних зубчатых колес колеса вращаются в одном направлении. Постоянное переменное передаточное число может быть использовано для передачи. Примените их, чтобы уменьшить или увеличить угловую скорость. В зависимости от назначения редуктора и особых требований (износостойкость, бесшумность), зубья колеса

Смотрите также: