Пластическая деформация металлов основана на движении дислокации практически при любых температурах и скоростях деформации.

Суть пластической деформации заключается в сдвиге, возникающем в результате смещения одной части кристалла относительно другой.

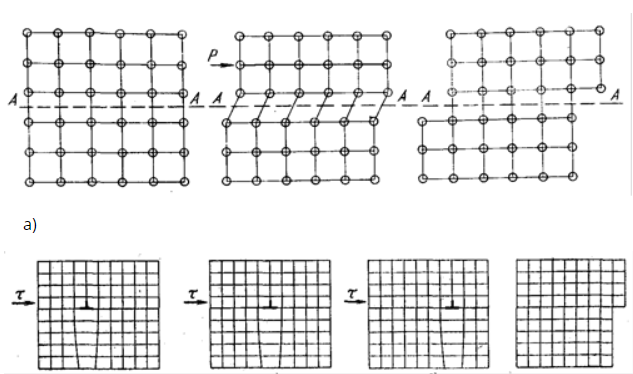

Как показывает расчет, для идеального сдвига кристалла, когда все атомы на плоскости сдвига перемещаются на одно межатомное расстояние, требуется напряжение сдвига 0,1 Гс (G — модуль сдвига). В реальных кристаллах сдвиг происходит при напряжении всего 10-4 Гс. Это одна тысячная теоретически необходимого напряжения. Это объясняется тем, что вызвано скольжением дислокаций, в котором участвует небольшая доля атомов, расположенных в плоскости сдвига.

Есть два типа сдвига: скольжение и двойник. В обоих случаях пластическая деформация связана с определенной плоскостью и направлением в решетке.

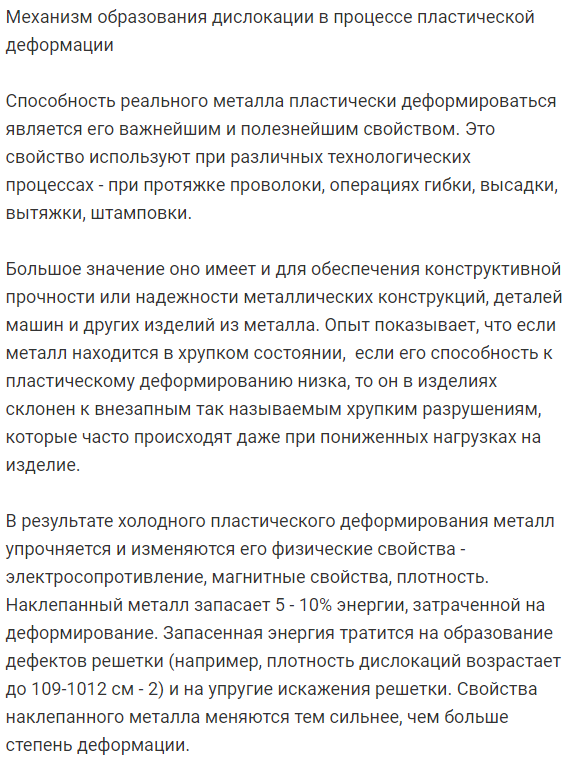

- На самом деле пластическая деформация обусловлена движением дислокации. Вывод можно сделать по рассмотренной схеме пластической деформации. Чем проще процесс сдвига в кристалле, тем больше дислокаций в металле. Большие деформации возможны только потому, что движение первичных дислокаций вызывает появление многих новых дислокаций при пластической деформации.

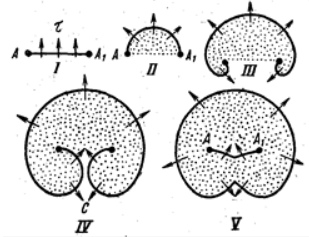

Вариационная схема:

- а) схема пластического сдвига в идеальной кристаллической решетке;

б) Схема дислокации пластического сдвига

Механизм образования дислокаций при пластической деформации.

Способность фактического металла к пластической деформации является его наиболее важным и наиболее полезным свойством. Это свойство используется в различных технических процессах: во время волочения, гибки, осадки, волочения и штамповки.

Очень важно обеспечить прочность конструкции и надежность металлических конструкций, деталей машин и других металлических изделий. Опыт показывает, что, когда металлы находятся в хрупком состоянии, если способность к пластической деформации низкая, продукты, как правило, испытывают так называемые хрупкие разрушения, которые часто возникают, даже когда нагрузка на изделие снижается.

В результате холодной пластической деформации металл затвердевает и изменяет свои физические свойства — электрическое сопротивление, магнитные свойства и плотность. Заклепанный металл экономит 5-10% энергии, затрачиваемой на деформацию. Накопленная энергия расходуется на образование дефектов решетки (например, плотность дислокаций увеличивается до 109-1012 см-2) и упругую деформацию решетки.

- Свойства клепаного металла сильно меняются по мере его деформации.

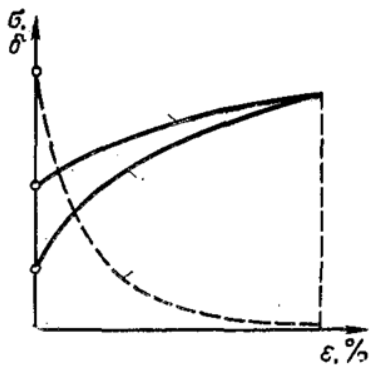

Во время деформации повышаются прочностные свойства, уменьшаются пластичность и вязкость. Металл сильно заклепывается на ранних стадиях деформации, после 40% деформации механические свойства изменяются незначительно.

По мере увеличения степени деформации предел текучести увеличивается быстрее, чем предел прочности (временное сопротивление). Оба свойства сильно заклепанного металла сравниваются, и относительное удлинение равно нулю.

- Существует предел этого состояния клепаного металла: если вы попытаетесь продолжить деформацию, металл будет разрушен. Отверждение увеличивает твердость и временное сопротивление (предел прочности) в 1,5–3 раза, а предел текучести — в 3–7 раз с максимально возможной деформацией. Металлы с ГЦК решеткой прочнее металлов с ОЦК решеткой.

Зависимость механических свойств от степени деформации

По мере увеличения степени деформации удельное электрическое сопротивление, коэрцитивная сила увеличиваются, а проницаемость, остаточная индукция и плотность металла уменьшаются.

Заклепанные металлы более активны, вызывают химические реакции, подвержены коррозии и подвержены коррозионному растрескиванию. При высоких деформациях анизотропия механических и магнитных свойств возникает в результате образования деформированных текстур.

Отверждение при закалке широко используется для улучшения механических свойств деталей, полученных методом холодной штамповки. В частности, усталостная прочность улучшается за счет упрочнения поверхностного слоя деталей.

Следующие высокоэффективные, эффективные и недорогие методы упрочнения поверхности деталей широко используются в промышленности: дробеструйная обработка, прокатка роликом или шариком, штамповка специальными пресс-формами, водоструйная очистка.

Смотрите также:

Примеры решения задач по материаловедению

| Монокристаллическое литье. | Назовите основные параметры режима резания при фрезеровании и типы образующихся стружек. |

| Способы резания. | Прямое и обратное прессование. |